Торкрет (набрызг) бетон, торкретирование бетона: что это такое, технология

Торкретирование бетона – это метод нанесения бетонного раствора и цементирующих покрытий на разного типа поверхности под любым уклоном. Торкрет-бетон обязательно распыляется под мощным напором, для чего используются шланг и специальный распылитель, работающие под воздействием сжатого воздуха. Такой способ нанесения бетонной смеси обеспечивает более плотное покрытие поверхности равномерным слоем, с заполнением любых пор, неровностей и трещин.

Торкрет-бетон, нанесенный под сильным давлением на любую поверхность, гарантирует более высокий уровень прочности покрытия, хорошие показатели морозостойкости, не боится воздействия воды. С использованием данного метода возводят несущие конструкции в минимальные сроки, без необходимости в сборке опалубки. Смесь быстро сохнет, укрепляет монолит, дает возможность обеспечить оптимальную толщину покрытия без особых усилий.

Раствор для торкретирования используется однородный и плотный, обычно для замешивания берут стандартную пропорцию либо специальные сухие смеси. Состав наносится на разные поверхности либо каркасы из стальной арматуры, под воздействием давления в районе 0.5 МПа. Раствор подается на скорости больше 100 м/с по шлангам, в процессе уплотняется, заполняя все полости.

Что такое торкретирование

Технология торкретирования бетона предполагает нанесение бетонной смеси на любую поверхность под большим давлением из гибких специальных магистралей. Метод дает возможность повысить адгезию частиц раствора, значительно уплотняет его, способствует заполнению всех пустот, трещин и выбоин.

Бетонный состав может наноситься слоем толщиной 3-6 сантиметров, что напрямую зависит от применяемой технологии. Метод использует набрызг, бетон при такой технологии получается с улучшенной структурой – более влагоустойчивый, значительно более прочный и стойкий к морозу. Технические характеристики могут корректироваться введением в раствор специальных присадок, объемом цемента и наполнителей.

Основные преимущества технологии торкретирования:

- Возможность выполнять работы при отрицательных температурах.

- Повышение прочности и стойкости к механическим нагрузкам.

- Минимальное водопоглощение благодаря уплотнению раствора.

- Стойкость к агрессивным средам, резким перепадам температур/влаги.

- Укладка без необходимости в монтаже опалубки.

Данную технологию применяют для реализации самых разных работ, чаще всего при создании конструкций либо монолитных элементов. Сначала создают из стальной арматуры каркас, монтируют опалубку лишь с одной стороны, а с другой под постоянным давлением через специальный рукав подают бетон.

Актуально такое нанесение бетонной смеси и в процессе ремонта сооружений – прочный и плотный раствор хорошо заполняет сколы, раковины, трещины. Покрытие защищает конструкцию от воздействия любых негативных факторов, заметно укрепляет и существенно продлевает срок эксплуатации.

Где чаще всего применяется торкретирование:

- Ремонт и обновление готовых монолитных бетонных конструкций.

- Укрепление тоннелей и монолитов при выполнении подземных работ.

- Крепеж грунта при реализации земляных работ.

- Нанесение верхнего слоя бетона, который обладает повышенной прочностью и стойкостью, с целью укрепления на сооружения, здания.

- Изоляция фундаментов, обеспечение их прочности.

- Возведение архитектурных объектов сложных форм и конфигураций.

- Создание огнеупорного, водонепроницаемого, морозостойкого покрытия.

Виды процесса

Торкретирование бетоном может выполняться с использованием двух основных технологий – мокрым и сухим методом. Выбор конкретного способа осуществляют с учетом наличия установки нужного типа, поставленными задачами, условиями подготовки смеси и т.д.

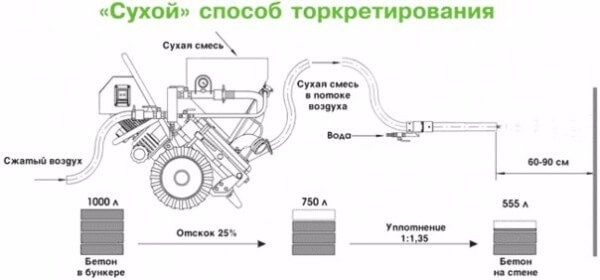

Бетонирование сухим методом

Технология базируется на подаче воды и сухой цементной смеси из разных шлангов. Оба компонента поставляются под давлением сжатым воздухом, который поступает из компрессоров, а потом смешиваются в специальном распылителе. Далее смесь подается из сопла со скоростью, равной 170 м/с в среднем.

Преимущества торкретирования сухим методом:

- Материал получается с повышенными характеристиками прочности и плотности.

- Смесь можно подавать на большие расстояния, что существенно ускоряет процесс выполнения работ и повышает маневренность.

- Максимальный уровень адгезии.

- Возможность наносить смесь слоем до 6 сантиметров.

- Понижение стоимости работ благодаря уменьшению трудоемкости и производительности.

- Возможность включать/выключать установку в любой момент.

- Легкость эксплуатации и очищение установки.

- Отсутствие необходимости грунтовать поверхность, которая обрабатывается.

- Больший расход смеси из-за отскока.

Из недостатков метода стоит упомянуть такие, как необходимость в наличии у мастера опыта торкретирования, исключение любых ошибок в процессе смешивания компонентов, сложность в работе с сухим материалом, повышенная загрязненность и запыленность объекта проведения работ. После нанесения смеси бетонная поверхность обязательно отделывается.

Мокрый метод

При использовании данной технологии уже готовый к кладке раствор поступает в распылитель установки. Смесь подается в раствор с применением бетононасоса или компрессора. Если выбран бетононасос, то смесь идет в сопло под непрерывным давлением, гарантируя равномерное распределение каждого слоя. А вот пневматический компрессор состав нагнетает порционно, поэтому расход бетона увеличивается.

Главные плюсы мокрого способа:

- Смесь подается в распылитель уже готовой, что повышает однородность и качественное покрытие набрызгбетона любой конструкции.

- Значительная экономия материала, уменьшение объема отходов благодаря небольшому отскоку.

- Возможность выполнять финишную отделку сразу после завершения нанесения последнего слоя.

- Раствор, который не попал на поверхность монолита, можно применять для других работ.

- Распыляют смесь на минимальном расстоянии до поверхности, поэтому данным методом торкретирования можно проводить работы и в закрытых помещениях.

- Отсутствие значительной запыленности помещения или территории.

- Отсутствие необходимости в обязательной дополнительной обработке слоя бетона (достаточно затирки).

Из недостатков в основном отмечают такие: слой можно наносить толщиной максимум 3 сантиметра, скорость подачи низкая (до 100 м/с), распыление осуществляется долго, установка по завершении работ чистится сложно, нет возможности маневрировать по причине коротких шлангов для подачи смеси, отсутствие возможности останавливать работы (длительный простой провоцирует застывание смеси и выход из строя оборудования).

Установка

Для торкретирования используются специальные установки, состоящие стандартно из таких элементов: бетононасос либо компрессор, бетоносмеситель, рукава, шланг, распылитель и сопла. В зависимости от метода торкретирования установки бывают предназначенными для сухой и мокрой подачи бетона.

Установка для сухого торкретирования обеспечивает подачу воды и сухой цементной смеси по разным магистралям. Машина подает состав на большие расстояния с высокой производительностью, не предполагает промывки, позволяет создать толстый слой. Комплект установки: агрегат, компрессор, предназначенный для воды бак, сопла и высоконапорные шланги.

Установки для мокрого торкретирования подают уже готовый цементный раствор из бетононасоса, через шланг в сопла. Расход материала понижается, актуально для применения в закрытом помещении. Толщина покрытия (максимальный показатель) меньше в сравнении с сухим способом в 2 раза.

На рынке представлен достаточно большой выбор оборудования отечественного и зарубежного производства. Пользуются популярностью установки немецкой компании PFT, работающие мокрым методом. Стандартная комплектация установок серий G4 и G5 включает: вспомогательный воздушный нагнетатель, смесительный пистолет-насадка, пульт управления.

Неплохо зарекомендовали себя на рынке торкрет-установки для сухого нанесения производства АО «Альпсервис» (Украина). Часто применяются для восстановления разного типа гидротехнических сооружений, укрепления фундаментов и тоннелей, ремонтных работ. Установка подает строительный материал на расстояние до 80 метров.

При выборе установки для торкретирования необходимо обращать внимание на метод выполнения работ, объемы, длину шланга, мощность, давление и другие особенности.

Технология

В зависимости от выбранного метода технология предполагает разные типы приготовления смеси и ее подачи. В остальном же все этапы выполнения работ остаются неизменными.

Подготовка смеси или раствора

Для торкретирования используют различные цементно-песчаные смеси, пропорции зависят от эксплуатационных требований к поверхности и особенностей условий. При атмосферном торкретировании берут 1 часть цемента и 4 песка, при механическим – 1 часть цемента и 3 песка. Для получения покрытия высокого качества компоненты правильно смешивают и используют готовый раствор не более, чем в течение 3 часов.

В бетон могут быть добавлены пластификаторы, ускорители твердения и т.д., они упрощают работу со смесью. Жидкая добавка вводится в состав после затворения его водой, сухая присадка смешивается с песком и цементом в сухом виде. С целью повышения прочности бетона иногда добавляют элементы микроармирования.

Очистка рабочей поверхности

Перед началом работ основу тщательно очищают от всего, что может ухудшить адгезию с бетоном – краски, масла, штукатурки, грязи, пыли и прочего. Можно использовать гидродинамический, гидроабразивный, пескоструйный методы. С арматуры удаляют следы ржавчины. Поверхность может быть шероховатой – это улучшит сцепление. Все щели затираются, рабочая плоскость продувается разреженным воздухом, а также промывается водной струей под давлением 0.3 МПа.

Напыление

Напыление торкретбетоном осуществляется слоями, толщина которых может составлять 0.5-0.7 сантиметров. Толщина слоя зависит от расположения обрабатываемой плоскости, метода нанесения бетона, вида раствора. Считается, что 0.5 сантиметров вполне достаточно, но лучше нанести 2 слоя, высоту которых контролируют щупом либо маячками.

Бетон напыляют круговыми движениями, угол между плоскостью и соплом должен составлять 90 градусов. Допустимо небольшое отклонение, когда обрабатывается пространство между арматурной сеткой и поверхностью, глубокие щели и рытвины. Каждый слой должен ложиться полосой горизонтально с отступом от поверхности в 100 сантиметров. Покрывают всю площадь сразу, линию стыка полос обрабатывают с напуском в 20 сантиметров.

Если используются чистые бетонные смеси без присадок, второй слой наносят по истечении 2 часов. Допускается наносить бетон на расстоянии в 80 сантиметров до поверхности, так как величина отскока частиц уменьшается. Время сушки первого слоя составляет 20 минут, если наносится жидкая смесь с пластификаторами на горизонтальные плоскости, 40 минут – когда подача осуществляется на потолки.

Отскок убирают сразу, пока не схватился. Готовое покрытие увлажняют через сутки на протяжении 7 дней, если температура воздуха составляет больше +5 градусов. Оборудование тщательно промывают водой, продувают воздухом от бетона при простоях или по завершении работ.

Правила торкретирования

Чтобы покрыть поверхность торкрет-бетоном правильно, необходимо соблюдать определенные рекомендации. Несмотря на то, что процесс достаточно простой, для его реализации необходимо иметь как минимум представление обо всех этапах покрытия.

Основные правила и советы по торкретированию:

- Ознакомление с работой установки – очень важно: правильная эксплуатация позволит сэкономить на смеси, повысить производительность и обеспечить высокое качество покрытия.

- Важно строго соблюдать расстояние от распыляющего сопла к рабочей поверхности, установить оптимальную скорость подачи раствора.

- Пропорции воды и цемента также должны быть точными, так как при избытке влаги поверхность поплывет, при недостатке – раствор будет комковаться.

- Чтобы минимизировать отскок, струю направляют перпендикулярно поверхности с обработкой круговыми движениями, расстояние составляет 1-1.5 метров.

- Качественный набрызг получается при давлении 0.45-0.5 МПа при условии скорости распыления, равной 150-175 м/с.

- Для получения гладкой поверхности после распыления завершающего слоя бетон заглаживают полутерками из металла, потом железнят.

Бетонирование торкретом дома

В домашних условиях для выполнения торкретирования необходимо собрать такой комплект оборудования: компрессор, редуктор, «пневматическая лопата» (держатель с ковшом на конце из металла). Цементный состав сначала засасывается в лопату, затем выталкивается сквозь распылитель на обрабатываемую поверхность сжатым воздухом (давление составляет 4-6 атмосфер).

Благодаря размеру отверстий ковша бетон наносится мокрым методом, размер частиц составляет до 6 миллиметров. Расстояние от сопел до поверхности должно составлять 10-15 сантиметров, слой выполняют толщиной от 0.5 до 1.5 сантиметров.

Торкретирование бетона — технология и способы

Для получения прочной бетонной конструкции важно, чтобы раствор был плотным и однородным. Торкрет бетон представляет собой строительный состав, который наносится на поверхность или каркас из стальной арматуры под давлением около 0,5 МПа. Он поступает по шлангам на скорости более 100 м/с, в результате чего уплотняется и заполняет собой полости – это называется процессом торкретирования. Получается качественное прочное, устойчивое к агрессивным воздействиям покрытие.

Что такое торкретирование

Торкретирование бетона – способ нанесения бетонного раствора на поверхность под давлением из специальных гибких магистралей. Этот метод увеличивает адгезию частиц смеси, уплотняет его, заполняет пустоты, в том числе выбоины и трещины.

Толщина наносимого слоя может изменяться от 30 до 60 мм, в зависимости от применяемой технологии. Эта методика использует набрызг, благодаря которому улучшается структура застывшего бетона – более прочного, влагоустойчивого и морозостойкого. Свойства материала корректируются присадками, количеством цемента и наполнителей так, чтобы подобрать нужные эксплуатационные характеристики. Среди преимуществ технологии отмечают:

- Возможность работы при отрицательных температурах;

- Малое водопоглощение за счет уплотнения материала;

- Повышенная прочность к механическим нагрузкам;

- Укладка без традиционной опалубки;

- Стойкость к перепадам температур, агрессивным средам.

Область применения

Технология торкретирования применяется для разных работ. Одна из таких областей – изготовление конструкций или монолитных элементов. Для этого делается каркас из стальной арматуры, с одной стороны устанавливается опалубка. С другой стороны через специальные рукава постоянным потоком под давлением подается бетон. Торкретирование поверхности делается слоями, в результате получается тонкостенная монолитная конструкция высокой прочности устойчивая к агрессивным воздействиям. Применение технологии позволяет быстро и дешево получать сложные поверхности – вертикальные, выпуклые, вогнутые, арки, чаши и т.д.

Еще одна область применения – ремонт сооружений путем нанесения бетона, обладающего плотностью и прочностью, подаваемого под давлением, он заполняет трещины, раковины, сколы. Такое покрытие надежно защитит конструкцию от негативных факторов, укрепит ее, продлит срок службы. Чаще всего торкретирование бетона производится при таких работах:

- Крепление тоннелей, пород при работах под землей;

- Ремонт, обновление готовых бетонных конструкций;

- Нанесение верхнего слоя обладающего повышенной прочности на здание или сооружение;

- Крепеж грунта при выполнении земляных работ;

- Обеспечение прочности, изоляции фундаментов;

- Создание водонепроницаемого, огнеупорного и морозостойкого покрытия;

- Возведение архитектурных объектов со сложными формами.

Разновидности

Торкретбетон наносится двумя способами – сухим и мокрым. Технология зависит от того, как подается раствор, которым производится торкретирование. Какой из способов применять, зависит от поставленных задач, наличия оборудования, условиями изготовления и доставки смеси.

Сухой метод

В основе технологии лежит идея подачи сухой цементной смеси и воды по разным шлангам. Оба компонента подаются под усилием сжатого воздуха, поступающего от компрессоров, и смешиваются в специальном распылителе. После выбрасываются из сопла со скоростью до 170 м/с. Торкретирование сухим методом имеет определенные преимущества:

- Повышенная плотность и прочность материала.

- Подача смеси на большие расстояния, что повышает маневренность, ускоряет выполнение работ.

- Высокий уровень адгезии.

- Допустимая толщина нанесения – до 60 мм.

- Снижение стоимости работ за счет производительности, уменьшения трудоемкости.

- Установку можно включать и выключать.

Недостатки технологии – высокий уровень загрязнения участка, где выполняются работы. После нанесения бетона необходимо провести отделку бетонной поверхности. Регулировку подачи сухой смеси может производить только специалист, иначе качество торкретбетона существенно снизится.

Бетонирование мокрым способом

При нанесении раствора по данной технологии, он приходит в распылитель установки уже готовым к укладке. В рукав он подается компрессором или бетононасосом. При использовании бетононасоса смесь подается в сопло под постоянным давлением, обеспечивая равномерное распределение слоев. Пневматический компрессор нагнетает состав порциями, в результате чего увеличивается расход бетона за счет его отскока от поверхности. К достоинствам мокрого способа относят:

- Приготовление торкрет смеси до подачи в распылитель гарантирует однородность.

- Экономия строительного материала и снижение количества отходов за счет небольшого отскока.

- Возможность финишной обработки сразу после нанесения последнего слоя.

- Бетон, не попавший на поверхность, может быть использован для других работ.

- Распыление проводится на небольшом расстоянии до поверхности, что позволяет делать торкретирование бетона даже в закрытом помещении.

К недостаткам относят сравнительно низкую скорость подачи раствора – до 100 м/с. При этом толщина одного слоя не превышает 3 см. Мокрый торкрет не может подаваться по рукавам большой длины, это снижает маневренность установки. При длительном простое раствор застынет, выведя оборудование из строя.

Технология

Торкретирование – сложная технология, требующая специального оборудования и профессионального подхода к ее реализации. Если нарушить методику, то нанесенный слой не будет адгезировать в достаточной степени, не заполнит пустоты, а его поверхность не наберет прочность.

Перед началом работ поверхность должна быть тщательно очищена от масел, краски, штукатурки, старого поврежденного цементного раствора. Это делает гидродинамическими или пескоструйными методами. Арматура очищается от ржавчины. Это создаст условия для высокой степени адгезии. Крупные повреждения заделываются ремонтным раствором, чтобы снизить разбрызгивания или отскок при торкретировании бетона. Перед нанесением состава поверхность необходимо смочить, если этого не сделать, покрытие не наберет расчетной прочности.

Важным этапом является приготовление материала перед его подачей. В торкрет смесь входят цемент, песок и другие наполнители – гранитный, гравийный щебень или каменная крошка. При влажном нанесении, фракция самых крупных частиц не превышает 8 мм. Для сухой методики допускается наполнитель с фракцией до 25 мм, что позволяет под давлением подавать его в смеситель. Для улучшения движения допускается применение пластификаторов, добавляются ускорители твердения и другие присадки. Для повышения прочности иногда добавляются элементы для микроармирования материала. Изготовленный раствор должен быть использован в течение 3 часов.

При торкретировании необходимо следить за набором параметров, влияющих на качество бетона. Это давление раствора подаваемого к соплу, пропорциональность воды и сухого раствора, скорость подачи состава, дистанция до поверхности, на которую он наносится. Выбор оборудования для торкретирования бетона зависит от объема работ, давления, необходимого для оптимального выполнения работ. Раствор должен подаваться под давлением 400-500 кПа, при скорости от 100 до 180 м/с.

Нанесение или торкретирование бетона производится при помощи сопла, размещаемого на расстоянии от 80 см до 1,5 м, чтобы снизить отскок материала. Для следующих слоев расстояние можно уменьшить до 30-50 см, поскольку отскок существенно снижается. При торкретировании сопло должно непрерывно перемещаться таким образом, чтобы бетон попадал на поверхность строго перпендикулярно, это снизит потери материала. Отклонение от этого направления допускается только при заполнении раковин или обеспечения попадания смеси под арматуру.

После торкретирования оборудование очищается от раствора и продувается воздухом, остатки раствора выбрасываются или применяются для других работ. Обработанное покрытие увлажняется в течение пяти суток, чтобы избежать появления трещин.

Торкретирование бетона

Достигнуть высокой прочности бетона можно без применения специальных добавок. Для этого существует отдельная технология нанесения бетонного раствора. При торкретировании получают высокопрочную поверхность с обновленными механическими характеристиками.

Нанесение торкрет бетона на вертикальную плоскость.

Нанесение торкрет бетона на вертикальную плоскость.

Что такое торкретирование?

Под торкретированием подразумевают послойное напыление цементирующих растворов под высоким давлением. В процессе происходит сильная адгезия частиц рабочей смеси и обрабатываемой поверхности, заполняются трещины, пустоты, мелкие поры. Полученный торкрет бетон проявляет свойства тяжелых и легких марок цемента, полученных традиционными способами. Набрызг бетон имеет особенность: более прочная и долговечная структура с высокой водонепроницаемостью, морозостойкостью. С помощью торкретирования на бетоне образуется слой с любой структурой. С помощью добавок и наполнителей варьируются свойства материала. К примеру, можно получить поверхность с повышенной огнестойкостью, теплопроводностью или стойкостью к температурным перепадам.

Виды процесса

Напыление наносится двумя способами:

Выбор того или иного вида определяется поставленными задачами, типом установки, условиями подготовки смеси.

Бетонирование сухим методом

Процесс сухого распыления бетона заключается в использовании сухого цемента с различными наполнителями. При этом со шланга подается вода под давлением. Смешение двух фаз осуществляется в распыляющем устройстве. Там же образуется раствор требуемой густоты. Метод имеет свои достоинства и недостатки.

- легкость использования и чистки установки;

- вариабельность расстояния подачи;

- толщина получаемого слоя до 6 см;

- отсутствие необходимости в грунтовке обрабатываемой поверхности;

- повышенные показатели межслойной адгезии;

- высокий КПД.

- не допускается промашек при смешении компонентов смеси;

- требуется опыт торкретирования;

- сложности при работе с сухим материалом (частицы отскакивают от поверхности при нанесении);

- запыленность и повышенная загрязненность участка проведения работ.

Вернуться к оглавлению

Мокрый метод

При мокром распылении бетона на сопло подается ранее приготовлений раствор. Его ровный поток под давлением, создаваемым бетононасосом, подается через специальные шланги.

К преимуществам способа относится:

- высокая однородность раствора;

- легкость работы с готовым материалом;

- отсутствие сильной запыленности территории;

- возможность применения в закрытом пространстве;

- остатки материалов используются для других работ;

- отсутствие необходимости в дополнительной обработке бетонного слоя, достаточно затирки.

К минусам относятся:

- малая толщина пласта — до 3 см;

- длительность распыления;

- сложности чистки установки;

- отсутствие возможности маневрирования из-за коротких подающих шлангов.

Вернуться к оглавлению

Установка

Для осуществления торкрет цементирования используется специализированное оборудование:

- бетоносмеситель;

- бетононасос или компрессор;

- шланг, рукава, распылитель с соплами.

Вернуться к оглавлению

Технология

Процесс набрызга осуществляется в три стадии

Подготовка смеси или раствора

Соотношение цемента к песку варьируется в зависимости от эксплуатационных требований к поверхности. При механическом токретировании эта цифра составляет один к трем, а при атмосферном — один к четырем. Набрызг бетон создается из смеси со строгими пропорциями ингредиентов. Главные составляющие — цемент с песком — берутся в пропорции 1 : 3 при механическом набрызге или 1 : 4 при атмосферной обработке.

Чтобы получить качественное покрытие, важно правильно соединить все компоненты и использовать готовый раствор в течение трех часов. В противном случае бетон станет застывать, образуются комки, следовательно, снизится качество получаемой поверхности. Часто в раствор торкретбетона добавляют пластификатор. Здесь важно учесть два фактора:

- жидкая добавка добавляется в раствор только после предварительного ее разведения с водой;

- сухой состав предварительно смешивается с сухим бетоном и песком.

Вернуться к оглавлению

Очистка рабочей поверхности

Перед торкрет цементированием основа очищается от штукатурки, следов краски, пыли, грязи, масла. Для этого подойдет пескоструйный, гидроабразивный или гидродинамический способ. С железной арматуры нужно убрать следы ржавления. Для увеличения адгезии допускается равномерная шероховатость рабочей плоскости. Щели следует затереть, чтобы уменьшить возможность отскока бетона. Рабочую плоскость следует продуть разреженным воздухом и промыть водной струей при давлении 0,3 МПа.

Для более равномерного распыления рекомендуется использовать маячки. Для укрепления торкрет-бетонного слоя допускается армирование сеткой с размером ячеек 10 см. Если армирующий материал имеет меньшую величину ячеек, сетку нужно закрыть первым шаром торкретбетона.

Напыление

Напыление торкрета осуществляется послойно. Толщина пластов варьируется между 0,5 и 0,7 см. Эта величина зависит от вида раствора, расположения обрабатываемой плоскости, способа нанесения бетона. Толщина 0,2—0,5 см считается достаточной, однако, и ее наносят в два пласта. Высота контролируется маячками или щупом.

Подавать бетон нужно круговыми движениями с углом между соплом и плоскостью 90˚. Незначительное отклонение от этой величины допустимо при обработке пространства между поверхностью и арматурной сеткой, глубоких рытвин и щелей. Слои должны ложиться горизонтальными полосами с отступом от поверхности в 100 см. Покрывать следует сразу всю площадь, обрабатывая линии стыка с соседними полосами с напуском в 20 см.

При использовании чистых цементных смесей без добавок второй пласт наносится через два часа. В этом случае допускается уменьшение расстояния до поверхности к 80 см ввиду снижения величины отскока частиц. Время сушки первого пласта сокращается к 20 минутам при использовании жидкой смеси с пластификаторами для обработки горизонтальной конструкции, к 40 минутам — для подачи на потолки. Образовавшийся отскок следует сразу же убирать, пока он не схватился.

Готовое торкрет покрытие нужно увлажнять спустя сутки в течение одной недели при условии окружающей температуры выше 5 ˚С. Оборудование следует промывать водой и продувать воздухом от следов бетона сразу же по завершении работ или при простоях.

Правила торкретирования

Помимо тщательного соблюдения пунктов приготовления торкрет смеси и подготовки обрабатываемой поверхности, очень важно соблюдать и ряд других правил.

- Корректное использование установки позволяет достигнуть максимальной экономии материалов, высокой производительности и качества выполненной работы.

- Строго выдерживать расстояние от рабочей поверхности к распыляющему соплу и скорость подачи смеси.

- Соблюдать пропорции цемента и воды, так как при недостатке влаги материал будет комковаться, при ее избытке поверхность «поплывет».

- Качественный набрызг достигается при давлении в установке 0,45-0,50 Мпа для скорости распыления 150-175 м/с.

- Для минимизации отскока струю раствора направляют перпендикулярно поверхности, обрабатывая ее круговыми движениями на расстоянии 1,3—1,5 м. В затворяющую воду добавляют ПАВ, повышающие клеящую способность раствора.

- Чтобы получаемая поверхность была гладкой, после распыления последнего слоя бетона его следует загладить металлическими полутерками, а затем прожелезнить.

Вернуться к оглавлению

Бетонирование торкретом дома

В домашних условиях торкретированию понадобится компрессор, редуктор и «пневматическая лопата», которая представляет собой держатель с металлическим ковшом на конце. Песко-цементный состав засасывается в лопату и выталкивается через распылитель на поверхность сжатым воздухом под давлением в 4—6 атмосфер. Размер отверстий ковша позволяет наносить бетон с размером частиц до 0,6 см мокрым методом.

Важно выдерживать расстояние от сопел к поверхности 10—15 см, толщину слоя — 0,5—1,5 см.

Заключение

Технология торкрет цементирования позволяет быстро и качественно покрыть большие площади с получением более прочной и гладкой поверхности при минимуме затрат.

Торкретирование бетона: технология и способы нанесения

Процесс строительства представляет собой комплекс различных видов работ и требует внедрения новых технологий, направленных на повышение производительности труда. Одним из таких методов при проведении бетонных работ является торкретирование, которое позволяет быстро наносить песчано-цементную смесь на подготовленную поверхность.

Что такое торкретирование

Процесс представляет собой способ нанесения бетона и цементирующих покрытий на любые виды поверхности под любым наклоном. Распыление торкрет-бетона предполагает нанесение раствора сильным напором из шланга со специальным распылителем под действием сжатого воздуха. В результате бетон ложится плотным слоем на поверхность, заполняя собой трещины, неровности и поры. Это заметно отличает метод от других способов нанесения, так как поверхность, покрытая таким способом, обладает высокой прочностью, морозостойкостью и не подвергается воздействию воды.

Такой способ нанесения бетона дает возможность возводить несущие конструкции за относительно короткие сроки, даже без использования опалубки. Смесь, нанесенная таким способом, быстро высыхает и позволяет укреплять конструкции с помощью дополнительных слоев при высокой скорости. Таким образом, создается конструкция оптимальной толщины без чрезмерных усилий. Это объясняет возросший интерес к этому методу нанесения бетона во время интенсивного строительства городских сооружений.

Раствор для торкретирования представляет собой смесь из цемента, воды, песка, специальных заполнителей, вяжущих компонентов и модифицирующих добавок.

Опытные строители не рекомендуют использовать для смеси дробленые компоненты с острыми краями. Велика вероятность повреждения оборудования или травмы рабочего, которую может нанести этот компонент, отскочив от поверхности напыления. Состав смеси определяется индивидуально в зависимости от типа строительства и вида работ.

Области применения

- При строительстве тоннелей и в горнодобывающей промышленности для крепления горных пород.

- При строительстве котлованов под фундамент, подвальных помещений, опорных приспособлений для мостов, автомобильных и железнодорожных развязок.

- При ремонте или реконструкции бетонных и железобетонных конструкций. Можно проводить их усиление или замену разрушившегося бетона.

- В различных промышленных процессах, связанных с использованием высокой температуры, так как торкрет-бетон выступает в качестве огнеупорного и износостойкого материала.

- Для герметизации и жароустойчивости здания.

- Для сооружения систем водоснабжения, например резервуаров или водонапорной башни.

- Для укрепления грунта под неустойчивыми или заземленными конструкциями.

Этот способ применяют в домашних условиях при проведении ремонтных работ, но для этого нужны компрессор и специальный ковш для закладывания раствора. Процесс выполняют лишь на небольшом расстоянии от поверхности.

Виды торкретирования

Благодаря высоким адгезионным свойствам раствора, используемого для торкретирования, данный способ позволяет наносить идеальные слои бетонной смеси на любые поверхности, даже не проводя их предварительную подготовку. Но методы нанесения раствора различаются по составу, способу приготовления, а также оборудованием, используемого для торкретирования.

Например, в зависимости от зернистости наполнителя, используемого в растворе для торкретирования, различают 2 класса смесей. В первом классе используются наполнители до 10 мм, а во втором — до 25 мм. Второй вид смеси называют шприц-бетоном. Она позволяет не использовать опалубку при строительных работах.

В зависимости от условий выполнения строительных работ и применяемой технологии, различают 2 основных способа применения торкретирования — мокрый и сухой.

Сухой метод

Данный вид торкретирования был разработан еще в начале 20 века. Он характеризуется тем, что в распылитель подается сухая смесь из разных наполнителей и цемента без добавления воды. Смешивание производится непосредственно в распылителе, там и образуется смесь требуемой консистенции.

Данный вид торкретирования был разработан еще в начале 20 века. Он характеризуется тем, что в распылитель подается сухая смесь из разных наполнителей и цемента без добавления воды. Смешивание производится непосредственно в распылителе, там и образуется смесь требуемой консистенции.

Вода подается отдельно сильным напором по другому шлангу. Данный способ нанесения бетона позволяет использовать оборудование в любых условиях, не проводя при этом его регулярную очистку. Такой метод имеет как недостатки, так и преимущества. Об этих факторах следует знать человеку, которому предстоит использовать этот метод в работе.

Выделяют некоторые недостатки:

- Смесь для сухого торкретирования должна быть тщательно проверена на правильность соотношения компонентов, так как нарушение приведет к снижению прочности конструкции.

- Рабочая область распыления сильно загрязняется при данном процессе.

- Сухие компоненты смеси могут отскакивать от поверхности и наносить вред рабочим.

- Для проведения такого вида торкретирования требуется опыт в области строительства.

Преимущества сухого торкретирования:

- Поверхность не нуждается в грунтовке.

- Такой способ достаточно легок в применении, а оборудование для него не требует дополнительного ухода, поэтому считается износостойким.

- Расстояние для распыления можно варьировать.

- Расход воды при этом можно контролировать.

- Толщина наносимого слоя может достигать 6 см, что увеличивает производительность труда.

- Слои, наносимые таким способом, имеют высокий уровень адгезии.

Мокрый метод

Мокрый способ торкретирования возник гораздо позже, чем сухой. Это объясняется постепенным развитием науки в области химии, благодаря этому были разработаны новые компоненты для создания прочной бетонной смеси для распыления.

Данный метод предполагает использование готового раствора путем подачи в специальный бетононасос, а оттуда через шланг в распылитель (сопло). Смесь при этом идет сплошным потоком, который поддерживается струей воздуха из другого шланга. Благодаря давлению воздуха, смесь разрывается и доставляется к поверхности нанесения.

При торкретировании количество и частота отскоков снижается, что уменьшает травматичность процесса.

Выделяют следующие преимущества:

- Для нанесения мокрой смеси квалификация рабочего не имеет особого значения, так как работать с ней достаточно легко.

- Высокая степень однородности бетонной смеси.

- Территория строительства не подвергается сильному запылению.

- Такой метод можно использовать в закрытых пространствах.

- Торкрет-бетон, нанесенный таким методом, не нуждается в дополнительной обработке, достаточно затереть поверхность.

- Относительная безотходность, так как остатки смеси можно использовать и для других видов работ.

К недостаткам можно отнести следующие факторы:

- Бетонная смесь схватывается уже в шланге, поэтому исключаются даже кратковременные перерывы в нанесении.

- Использование коротких шлангов подачи, что вызывает некоторые неудобства в маневрировании оборудования на строительной площадке.

- Небольшая толщина наносимого пласта смеси.

- Достаточно долгое время нанесения смеси.

- Трудности, возникающие при чистке оборудования для торкретирования.

- Недешевые смеси за счет введения в нее добавок для вязкости.

- Невозможность использования оборудования на больших площадях.

Технология процесса

Процесс распыления осуществляется в 3 стадии:

Процесс распыления осуществляется в 3 стадии:

- Приготовление раствора. Этот этап проведения торкретирования индивидуален для каждого вида строительных работ, так как в смесь добавляются определенные пропорции цемента, песка и других компонентов. При этом соотношение главных компонентов раствора — цемента и песка — определяется как 1:3, если напыление производится механическим способом. Если же процедура производится с помощью атмосферной обработки, то пропорция меняется в соотношении 1:4. Раствор необходимо приготовить в течение 3 часов, иначе бетон начнет застывать или образовывать комки. Жидкие добавки для раствора необходимо добавлять только после разведения с водой, а сухие добавляются предварительно при смешивании сухих компонентов.

- Подготовка поверхности. Перед тем как наносить бетонную смесь торкрет-методом, необходимо очистить поверхность от различных следов пыли, грязи, масла. Если на поверхности имеется железная арматура, то ее следует очистить от ржавчины. Если же имеются щели или отверстия, то их лучше затереть, чтобы предотвратить отскок смеси. При необходимости поверхность нанесения можно промыть или продуть струей воздуха. Небольшая шероховатость поверхности допускается, если она имеет равномерный слой. Для равномерного нанесения смеси можно всю площадь разделить сеткой и маячками.

- Нанесение. Смесь для торкретирования накладывается слой за слоем, минимальная толщина каждого может составлять 0,5 см. Максимальную толщину можно регулировать с помощью компонентов раствора, способа нанесения или наклона поверхности. Наносить состав необходимо круговыми движениями под прямым углом. Слои ложатся горизонтальными полосами, при этом покрывается сразу вся поверхность. Если используется чистая цементная смесь, то следующий слой можно наносить через 2 часа, уменьшив расстояние нанесения, так как частицы отскакивают не так сильно, как при первом. Если необходимо увлажнить покрытие, то его можно проводить спустя сутки после напыления при температуре не ниже 5 ˚С. Оборудование нуждается в чистке сразу после завершения процесса.

Технология торкретирования бетона предполагает быстрое и качественное покрытие достаточно больших площадей при минимальных затратах. Кроме того, процесс практически полностью механизирован, что значительно ускоряет проведение бетонных работ в сравнении с другими методами.

Что такое торкретирование бетона?

При выполнении строительных мероприятий, связанных с повышением прочностных характеристик строительных конструкций и восстановлением объектов, используются прогрессивные технологии. Один из популярных методов позволяет под давлением наносить на железобетон или арматурные каркасы специальный состав – торкрет бетон. Материал представляет песчано-цементную смесь, концентрация песка в которой от 2 до 6 раз превышает долю цемента.

Торкрет представляет собой бетонный раствор, который с помощью специального оборудования под давлением порядка 0,5 мПа на скорости более 100 метров в секунду формирует монолитную основу, полностью заполняя полости, трещины и поры. Бетонирование, произведенное по данному методу, позволяет создать прочное покрытие, устойчивое к механическим воздействиям, проникновению влаги и температурным перепадам.

За последние 100 лет технология набрызга бетона из инновационной превратилась в классическую и используется в ряде отраслей экономики для решения разных производственных задач

Процесс послойного нанесения подаваемого под давлением бетонного раствора носит название торкретбетонирование или набрызг-бетон. Рассмотрим подробно торкретирование бетона, остановимся на технологии, применяемом оборудовании, области использования.

Знакомимся с методом

Когда специалисты употребляют строительный термин «торкретбетонирование», многие затрудняются дать ответ, что это такое. На самом деле торкретирование бетона – способ формирования бетонных поверхностей сложной конфигурации без применения опалубки.

При этом подача раствора осуществляется:

- При давлении, повышенном до 0,4-0,6 мПа.

- Со скоростью подачи до 150 метров в секунду.

Метод нанесения рабочей смеси позволяет эффективно заполнить выбоины, микротрещины, полости, а также сформировать массив увеличенной плотности. Это положительно влияет на повышение прочностных характеристик, обеспечивает надежную гидроизоляционную защиту, устойчивость массива к воздействию отрицательных температур. Технология нанесения бетонного состава обеспечивает высокую адгезию смеси, уменьшает потери раствора, связанные с разбрызгиванием.

Применение торкрет-бетона сегодня достаточно распространено

Отличительная особенность технологии – возможность осуществлять мероприятия в местах с ограниченным доступом, что обусловлено использованием гибких магистралей для подачи бетонной смеси. Расстояние от точки подачи состава до бетонного массива составляет порядка 100 см.

Способ торкретирования бетонной смеси востребован при усилении сводов объектов, находящихся ниже нулевой отметки. Он, также, используется при обработке стенок емкостей, строительстве шахт, бассейнов, транспортных тоннелей.

Достоинства технологии

Процесс механизированной подачи торкрет бетона позволяет под давлением набрызгивать самоуплотняющуюся смесь с размером заполнителя до 1 см. Высокая интенсивность нанесения состава формирует плотный бетонный массив, в котором отсутствуют полости. Это положительно влияет на повышение механических характеристик бетонного слоя, повышая срок эксплуатации возводимой конструкции.

Торкретирование бетона обладает рядом серьезных преимуществ по сравнению с ручным методом. Благодаря особенностям технологии, формируется бетонный слой, обладающий следующими характеристиками:

- повышенной плотностью массива, в котором отсутствуют полости;

Он нашел свое широкое распространение в цветной, черной, химической, цементной и стекольной промышленности, каждая из которых связана с высокотемпературными процессами

- устойчивостью к воздействию отрицательных температур;

- низким коэффициентом водопоглощения, вызванным стойкостью бетонного массива к поглощению влаги;

- значительной прочностью к воздействию нагрузок, в том числе непосредственно после формирования;

- улучшенной адгезией, благодаря которой на вертикальные стены без применения опалубки осуществляется нанесение состава;

- стойкостью к воздействию открытого огня, а также агрессивных составов и химических веществ.

Кроме того технология позволяет:

- Нагнетать торкрет бетон на различные поверхности, независимо от их расположения, что достигается благодаря улучшенной адгезии и несущей способности материала.

- Подавать слой материала различной толщины в соответствии с конкретно стоящими задачами и реальными условиями строительной площадки.

- Наносить состав на поверхности, имеющие значительные неровности.

- Производить формирование армированных конструкций из торкрет бетона.

- Сократить сроки возведения строительных конструкций без использования опалубочных форм за счет повышенной производительности работ.

- Значительно снизить затраты, связанные с бетонированием, благодаря снижению расхода смеси, обладающей повышенной прочностью.

Методика применяется для крепления грунта при наземном строительстве

Сфера применения

Торкретбетонирование используется для следующих целей:

- повышения прочностных характеристик конструкций из армированного бетона;

- ремонта бетонных поверхностей;

- устранения локальных дефектов;

- формирования сводов шахтных конструкций;

- строительства набережных;

- укрепления откосов;

- сооружения гидротехнических объектов, емкостей;

- формирования тонкостенных поверхностей купольного типа;

- герметизации коллекторов и подземных тоннелей;

- нанесения смесей, обладающих огнеупорными характеристиками и применяемых для футеровки;

- создания декоративных объектов, имеющих криволинейную поверхность.

Технология широко применяется в горнодобывающей отрасли, тоннелестроении, металлургической промышленности, а также в строительстве, стекольной и химической промышленности.

Когда наносится торкрет-бетон, технология отличается определенными особенностями, среди них – возможность нанесения состава на неровные поверхности, а также основания, расположенные в любых плоскостях

Широкому внедрению прогрессивного метода, применяемого для решения широкого спектра серьёзных задач, способствуют наработки профессиональных строителей. Они оптимизируют рецептуру, гранулометрический состав, вводят специальные модификаторы, благодаря которым торкрет бетон приобретает различные свойства.

Что необходимо для торкретирования

Для выполнения работ потребуется:

- Устройство, позволяющее под давлением подать к распыляющему соплу торкрет смесь.

- Компрессор, придающий раствору требуемую скорость, необходимую для самоуплотнения бетона при нанесении.

- Источник водоснабжения, необходимый для подачи воды.

- Подготовленный специалист, осуществляющий нанесение раствора при формировании поверхности.

- Торкрет бетон, рецептура которого соответствует специфике выполняемых задач.

Выбор оборудования

Торкретбетонирование осуществляется с помощью специальных устройств. Вопрос выбора оптимального оборудования для выполнения мероприятий зависит от ряда факторов:

Оборудование для торкретирования бетона изготавливается в виде отдельных агрегатов и аппаратов или иметь комплексный характер и представлять собой торкрет установки

- объема смеси, подлежащей распределению;

- конкретных условий строительной площадки.

Технология позволяет наносить торкрет бетон на формируемую поверхность с помощью установки, включающей:

- компрессор;

- систему подающих магистралей;

- пушку (сопло) для торкретирования.

Важный аспект при выборе установки для набрызга – мобильность. Также, обращайте внимание на возможность выполнения работ в замкнутом объеме и конструкцию сопла, определяющую степень отскока раствора.

Разновидности процесса набрызга

Технология предусматривает следующие методы набрызга раствора:

- Сухой, предусматривающий предварительное смешивания ингредиентов и специальных модификаторов, которые под воздействием сжатого воздуха транспортируются по магистралям к соплу, и увлажняется перед выбросом. Способ позволяет за один проход сформировать плотный массив с высокой степенью адгезии. Однако имеет свой минус – при нанесении отскакивает до 20% раствора.

В зависимости от агрегатного состояния исходной смеси принято выделять сухой и мокрый методы торкретирования, названия которых соответствуют степени увлажнения материала перед его подачей к соплу

- Мокрый, реализуемый путем подачи предварительно подготовленного бетонного раствора к соплу с одновременной подачей на выходе воздуха, находящегося под давлением. Отскок уменьшен до 10%. Способ позволяет использовать изготовленные в промышленных условиях бетонные смеси.

Технология выполнения работ

Торкретбетонирование, выполняемое с целью усиления или формирования поверхности, укрупненно, включает следующие этапы:

- приготовление рабочего состава для выполнения работ;

- очистку и подготовку рабочей поверхности;

- нанесение бетонной смеси.

Рассмотрим особенности каждого этапа.

Подготовка смеси

Приготавливая торкрет бетон, руководствуйтесь следующими рекомендациями:

- Просейте ингредиенты перед использованием, используя сито с ячейками до 10 мм.

Если вы решили использовать торкрет-бетон, состав смеси рекомендуется предварительно изучить

- Соблюдайте рецептуру при составлении песчано-цементной смеси в соотношении, соответствующем условиям покрытия.

- Смешиваете цемент с песком в соотношениях 1:2 или 1:3, если поверхность подвергается ударному воздействию.

- Готовьте состав в пропорции 1:4 при отсутствии стирающих усилий и эксплуатации в условиях атмосферных факторов.

- Готовьте песчано-цементный состав на рабочей площадке или доставляйте с помощью транспортных средств.

- Обеспечьте интервал между приготовлением и использованием не более 3 часов.

Очистка и подготовка поверхности

Комплекс мероприятий по подготовке поверхности предусматривает:

- удаление следов масла, жирных пятен, лакокрасочных покрытий;

- обеспыливание рабочей поверхности;

- снятие отслаивающегося бетона;

- придание шероховатости с использованием щеток или пескоструйной обработки;

- продувку сжатым воздухом;

- крепление арматурной сетки, состоящие из проволоки диаметром 6 мм, формирующей квадратные ячейки стороной 2,5-10 см.

Нанесение раствора

Торкретирование бетона осуществляйте при температуре воздуха, превышающей 5 °С, соблюдая технологию:

- Наносите раствор послойно, обеспечив интервал от сопла до обрабатываемой поверхности 0,8-1м.

- Контролируйте толщину слоя, составляющую 2-4 см.

- Следите за перпендикулярным расположением сопла, перемещать которое следует по спирали.

- Наносите последующие слои с интервалом в 30 минут.

- Промойте и продуйте воздухом шланги и оборудование.

Заключение

Комплекс многочисленных достоинств подтверждает, что торкретбетонирование – перспективный, экономически выгодный и гибкий строительный метод. Технология работ доступна, но требует профессиональной подготовки, специального оборудования.

Торкрет бетон: свойства, приготовление и способы применения

Торкрет бетон представляет собой бетонную смесь, состоящую из песка, цемента, заполнителей и специальных модифицирующих добавок. Вид строительных работ, когда производится её нанесение на подготовленную поверхность, называется торкретированием (см. видео в этой статье).

Соответственно, торкрет бетон — это готовая конструкция, возведение которой осуществлялось при помощи специальных установок, подающих раствор к месту производства работ по высоконапорным шлангам под действием сжатого воздуха. Сам механизм нанесения смеси происходит за счет специальной форсунки (сопло, распылитель), расположенной на конце шланга и послойно распыляющей под высоким давлением бетонную смесь по поверхности конструкций.

В результате, на поверхности обрабатываемой конструкции образуется плотный слой бетона, характеристики которого выгодно отличаются от традиционно уложенного покрытия. Конструкции, выполненные таким способом, выделяются высокой водонепроницаемостью, механической прочностью и морозостойкостью.

Состав и основные характеристики торкрет бетона

Состав компонентов для производства бетонных смесей, используемых при торкретировании, необходимо выбирать в соответствии с проектной документацией, и в каждой конкретной ситуации индивидуально — в соответствии с условиями эксплуатации и технического состояния конструкций.

Материалы для приготовления торкрет бетона

Исходные строительные материалы для производства бетонных смесей необходимо хранить в закрытых сухих помещениях, в соответствии с действующими техническими условиями.

Для приготовления стандартных торкрет растворов используются следующие компоненты:

- вяжущие;

- вода;

- заполнители;

- модифицирующие добавки.

Вяжущие

В качестве вяжущих для приготовления данного вида бетонов используются следующие виды цементов:

- шлакопортландцемент, портландцемент (ГОСТ 10178);

- сульфатостойкий цемент, соответствующий ГОСТу 22266;

- белый портландцемент для декоративных покрытий (ГОСТ 15825).

Заполнители

В роли заполнителей для приготовления бетонов, наносимых торкретным способом, могут выступать следующие материалы:

- кварцевый песок;

- гравий или щебень мелких фракций;

- легкие заполнители (ГОСТ 9757).

Максимальный размер зерен заполнителей зависит от возможностей применяемого оборудования и проектных требований к толщине бетонного покрытия. Например, для бетонных поверхностей толщиной до 50 мм, допускается использование заполнителей с размером частиц не превышающих 10 мм.

Помимо этого, материалы, используемые в качестве заполнителей, должны отвечать следующим требованиям:

- относительная влажность 2–7%:

- глинистых частит в составе заполнителя должно быть не более 0,5%;

- состав частиц фракцией менее 0,14 мм, не должен превышать 10%;

- максимальное содержание зерен крупного заполнителя (>5 мм) — 5% и менее;

- все материалы, применяемые в качестве заполнителей, должны иметь гладкую и округленную форму.

Внимание! – не рекомендуется применение дробленных материалов с острыми краями, поскольку это может привести к преждевременному износу оборудования, и к травматизму среди рабочих в случае отскока материала от бетонного покрытия.

Модифицирующие добавки

Для достижения необходимых характеристик торкрет бетонов, в смеси могут добавляться следующие минеральные и химические лигатуры:

- микрокремнезем;

- топливная зола;

- кальмафлекс (гидрофобизирующая добавка);

- пластификаторы;

- стабилизаторы, ускорители или замедлители твердения и др.;

- пигменты для декоративного покрытия.

Требования, предъявляемые к торкретным смесям

Выбор состава бетонного раствора — количество воды, заполнителей, вяжущих, необходимых модифицирующих добавок, выполняется в соответствии с проектной документацией, в которой указывается какими необходимыми технологическими качествами должно обладать свежеуложенное и отвердевшее покрытие.

Необходимые условия для торкретных бетонных смесей:

- Минимальный объем цемента в растворе равен 300 кг/м3.

- Максимальный объем минеральных добавок отражен в таблице (см. фото).

- Прочность на растяжение–сжатие соответствует маркам торкрет бетона: В25–В60.

- Каждому классу бетона соответствует рекомендуемая марка цемента (таблица).

- Водонепроницаемость торкрет бетона равна W4–W

- Морозостойкость характеризуется марками F50–F

- Водоцементное соотношение, в зависимости от влажности заполнителей, принимается в пределах 0,4–0,5.

- При расчете необходимого объема воды, необходимо учитывать оптимальную жесткость бетонной смеси (рекомендуется 20–60 с).

Расчет состава бетона

Способы торкретирования

Строительство торкрет бетоном позволяет в полной мере механизировать производство бетонных работ, снизить объем устанавливаемой опалубки, а в некоторых случаях — обходиться и без нее.

Торкретирование бетона широко используется для нового строительства, восстановления старых разрушенных конструкций или для устройства защитных покрытий, повышающих долговечность бетонных сооружений:

- строительство сооружений для водоснабжения (водонапорные башни, резервуары и др.);

- строительство гидротехнических сооружений;

- чистовая отделка подземных конструкций;

- крепление бровки строительных котлованов;

- реконструкция автомобильных и железнодорожных туннелей;

- устройство специальных покрытий в строительстве промышленных зданий;

- восстановление и усиление бетонных конструкций;

- устройство контропор под существующие фундаменты зданий;

- устройство специальных износостойких и химически стойких защитных покрытий.

В зависимости от зернистости заполнителя, различают два вида торкретных смесей. Первый класс — это составы с крупностью заполнителя до 10 мм и второй — шприц-бетон, с фракцией заполнителя до 25 мм. Достоинство шприц бетонной смеси — возможность производства бетонных работ без опалубки.

Набрызг происходит на непосредственно ремонтируемые конструкции: перекрытия, стены, колонны и др. В новом строительстве — торкретирование может производиться с односторонней опалубкой.

Учитывая технологические требования и условия выполнения работ по торкретированию, различают два способа нанесения бетона — сухой и мокрый. В видео показывается пример нанесения торкрет бетона на стены.

Торкретирование сухим способом

Для проведения работ все необходимые сухие материалы предварительно дозируются и смешиваются. Затем засыпаются в приемный бункер торкрет установки, откуда под высоким давлением воздушной массы подаются в сопло (распылитель). В основании распылителя сухая смесь соединяется с водой, и под действием давления воздуха выбрасывается на поверхность строящегося или ремонтируемого основания.

При торкретировании сухим способом, давление воздуха в агрегате, создаваемое при помощи компрессора, и давление воды должны быть постоянными.

Комплект необходимого оборудования состоит из:

- торкрет установки;

- бака для воды:

- компрессора;

- высоконапорных шлангов;

- сопла.