Стройка будущего. Новые виды бетона умеют пить воду и пропускают свет

Специалисты из Канады разработали инновационную технологию изготовления бетона с помощью связывания диоксида углерода. Новая технология позволяет добиться тройного эффекта: бетон будет дешевле, прочнее и безопаснее для экологии. Сейчас технологию используют для строительства офисного центра в Атланте: в итоге здание площадью более 100 000 кв. м сможет абсорбировать столько же углекислого газа, сколько усвоят за год 800 гектаров леса.

Впрочем, другие ученые предлагают высаживать растения прямо на бетоне. Для этого понадобится специальный, «зеленый», вид материала. В его составе привычный портландцемент заменили на фосфат магния. В результате бетон стал пригоден для жизни микроорганизмов. Конечно, огород в такой «почве» не вырастить, а вот мох — вполне. Такой бетон можно использовать для облицовки домов и других архитектурных сооружений.

Бетон считается самым надежным строительным материалом. Его начали использовать в 6-м тысячелетии до н. э. Пол одной из хижин поселения каменного века был залит бетоном толщиной 25 см. Заполнителем был речной гравий, в качестве вяжущего материала использовалась красная глина. Тот факт, что археологи нашли эту конструкцию в целости, говорит о прочности бетона.

С развитием технологий бетон стал еще более неубиваемым: ему не страшен ни снег, ни дождь. В состав можно добавить воздухововлекающие добавки, которые придают бетону высокую морозостойкость.

Для строительства пешеходных дорог и парковок был создан новый бетон с пористой структурой. Материал, получивший название «пьющий бетон», способен всего за минуту впитать порядка 4000 литров жидкости. Попадая на такую «губку», вода очень быстро оказывается под дорожным покрытием. Дальше, в зависимости от типа основания, вода сливается напрямую в грунт или по специальным трубам уходит в канализацию.

Для мостов и инженерных конструкций, которым приходится выдерживать многотонные нагрузки, разработана технология преднапряженного бетона. Его особенность — умение выдерживать растягивающее напряжение. При изготовлении данного бетона прокладывают натянутые стальные канаты, которые сжимают бетон и придают ему высокую прочность при растяжении. Арматура натягивается при помощи специального устройства, затем укладывают смесь. После того как смесь наберет начальную прочность, сила натяжения арматурного каркаса передается бетону, который оказывается сжатым. Данные манипуляции позволяют уменьшить или вовсе устранить напряжение от изгибающей нагрузки на конструкцию.

Еще один необычный вид бетона — литракон. Это прозрачный бетон, впрочем, правильнее его называть светопропускающим. Сквозь стену из литракона можно рассмотреть только контуры предметов. Блок из такого бетона пронизан множеством фиброоптических волокон, при этом оптоволокно составляет лишь 4% всего объема бетонной смеси. Это позволяет в полной мере сохранить классические свойства бетона, но при этом придать ему такой необычный вид.

Минус литракона — высокая стоимость. Но инженеров из Китая это не остановило. Сейчас там идет строительство дорог со встроенными солнечными панелями. Стройка развернулась на участке в 1,9 км скоростной автомагистрали Цзинаня. При возведении использовался прозрачный бетон, под которым расположен слой солнечных панелей. С их помощью можно будет подзаряжать электрокары.

Как видите, область применения бетона и его возможности широки и разнообразны. Но все-таки одной из самых перспективных сфер применения остаются дороги.

Срок эксплуатации цементобетонного дорожного покрытия составляет от 30 до 50 лет. Износостойкость гарантирует не только состав материала, но и продуманная технология укладки. В основание дороги кладётся щебень, скрепленный цементом. На него укладывается геотекстильное полотно: оно позволяет равномерно распределить приходящуюся нагрузку, исключая деформации и разрушения. На это место укладывается слой из бетонной смеси толщиной примерно 30 см. По итогам жизненного цикла, бетонная дорога обойдется на 30–40% дешевле асфальтовой за счет снижения эксплуатационных расходов и почти 6-кратного увеличения срока безремонтного использования.

Считается, что, с точки зрения устойчивости и сцепления, цементобетон — более стабильный материал, поскольку сцепление с колесами не снижается со временем. Именно поэтому бетон выбирают для изготовления взлетно-посадочных полос. Тормозной путь на бетонных дорогах короче, а освещенность за счет светоотражающего эффекта выше почти на треть.

В нашей стране дороги преимущественно сделаны из асфальта. Часто на поверхности можно встретить трещины и повреждения. Их тоже можно починить с помощью бетона — для этого используется технология холодного ресайклинга. Асфальтовое дорожное покрытие измельчают, а полученный материал скрепляют при помощи специальной цементной смеси с добавлением гидравлических вяжущих. Применение такой смеси позволяет сделать хорошее бетонное основание, на которое укладывается асфальтобетон или цементобетон. В результате дорога гарантированно прослужит еще 25 лет.

Сейчас перед дорожными компаниями и чиновниками стоит непростая задача: для начала строительства дорог из бетона нужна нормативно-техническая база, а также проведение необходимых лабораторных испытаний с учетом климатических особенностей каждого региона страны. Но этого пока что в России нет.

Вариации на тему бетона – ученые совершенствуют привычную ЦПС

У бетона хоть и не столь долгая история, как у кирпича и древесины, но без него сегодня не обходится ни одна стройка – фундамент, перекрытия, дорожки и многое другое. И если для большинства из нас бетон – это смесь цемента, песка, щебня и воды в определенных пропорциях, то для ученых – плацдарм для опытов. Что интересно, результаты многих опытов реально применять на практике, а не только в лабораториях. В нашей подборке собраны как раз такие, усовершенствованные бетоны с необычными характеристиками.

Гибкий бетон

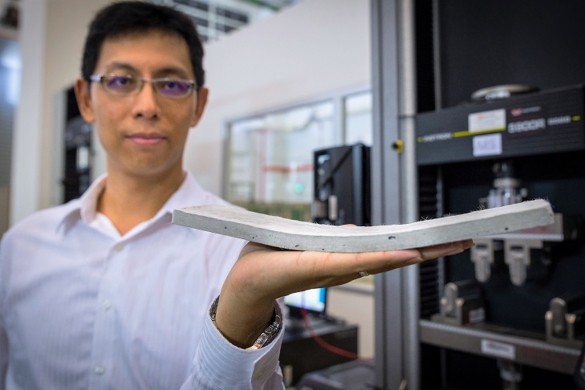

В сингапурском научно-исследовательском центре при Наньянском технологическом университете группа ученых во главе с профессором Чу Цзянем разработала принципиально новый вид бетона – гибкий (ConFlexPave).

Обычный бетон отличается повышенной прочностью, особенно когда речь о ЖБИ, усиленных арматурой. Однако от хрупкости его не избавляет даже армирование, и изгиб вызывает растрескивание и постепенное разрушение. Кроме того, железобетон тяжелый, что создает определенные сложности в процессе укладки плит.

Гибкий бетон, разработанный сингапурцами, прочнее и устойчивее к износу, и способен значительно прогибаться, за счет особого состава.

К стандартному песку, щебню и цементу добавлены полимерные микроволокна – эти тончайшие синтетические нити равномерно распределяют нагрузку и позволяют изготавливать тонкие и облегченные дорожные плиты. При этом по прочности полученный бетон можно сравнить с металлом. Будучи гибким, он практически не подвержен истиранию. Это особенно актуально на трассах или пешеходных дорожках в зонах повышенной проходимости. Гибкие плиты прошли испытания на стенде, в ходе которых была доказана повышенная гибкость материала и его устойчивость к прямому физическому воздействию.

Немаловажно, что использование гибкого бетона значительно упростит жизнь дорожным службам – сократится трудоемкость процесса укладки, частичная замена полотна не будет требовать остановки движения. Тест-драйв новинка проходит прямо на территории университетского комплекса – там громадная пешеходная нагрузка, да и дорожный трафик впечатляющий. В дальнейшем ученые планируют подбирать состав плит, исходя из конкретных условий эксплуатации, еще на этапе производства добиваясь оптимальных характеристик.

Бетон с подсветкой

А мексиканца доктора Хосе Карлоса Рубио, из университета Мичоакана, больше заинтересовали свойства цемента, как важнейшего компонента бетона. Он разработал принципиально новое вяжущее, со сроком службы около века, да еще со светоизлучающей способностью. За десятилетие исследований он сумел изменить микроструктуру цемента, введя в него флуоресцентные добавки. На таком цементе получается не только более однородный раствор, без характерных «хлопьев». Эти кристаллические структуры, образующиеся на поверхности, ухудшают характеристики бетона и способствуют ускоренному разрушению верхнего слоя. Чтобы предотвратить кристаллизацию, Рубио и ввел в цемент добавку, а заодно получил бонусную декоративную подсветку.

В течение дня такой бетон накапливает солнечную энергию, а с наступлением темноты начинает отдавать ее, создавая потрясающие световые эффекты.

В отличие от пластика, из которого изготавливается большая часть флуоресцентных материалов, со сроком службы в несколько лет, бетонная подсветка устойчива к УФ лучам и прослужит век.

Новый цемент может применяться как самостоятельно, так и в смесях с другими материалами, для строительства различных объектов и дорожных покрытий. В плане экологичности светящийся цемент выигрывает у обычного – в его составе, в основном, мел и глина, а «отдача» при его производстве – в виде водяного пара. Цветовая гамма материала на данный момент представлена синим и зеленым цветом, а яркость подсветки можно регулировать, чтобы дорожки не слепили пешеходов и велосипедистов. В планах исследователя – попробовать соединить светящиеся частицы с другими строительными основами и получить новые стройматериалы, с эффектом подсветки.

Бетон из отходов

Утилизация осадков после очистки стоков давно превратилась в глобальную проблему для многих стран, которую усугубляют строгие экологические нормативы. Самый дешевый вариант – захоронение отходов – нелегален, так как в осадке большое количество химических веществ, способных ухудшить показатели почв. Очистным предприятиям Малайзии решить проблему помогли ученые, решившие, что пропадать такому количеству полезных веществ, в которых остро нуждаются другие отрасли, глупо.

Исследователи из национального технологического университета MARA научились добавлять порошок, получаемый из осадка, вместо части цемента, при производстве бетона.

Процесс получения заготовок простейший: осадок формуют в виде лепешек, которые просушивают и, для окончательного удаления жидкости, обжигают. Сухие заготовки тщательно измельчают и просеивают, получая однородный порошок, который в дальнейшем добавляют в бетонную смесь. Пропорции варьируются, исходя из желаемой марки бетона – максимальная доля порошка в цементе составляет 15 %, реально получить как бетон средней прочности, так и высоких классов. Ученые считают, что замена части цемента порошком из сточных осадков (DSWP – domestic waste sludge powder) повышает прочность бетона и снижает его проницаемость и засоленность. Разработка признана перспективной, так как с учетом потребностей строительной отрасли в цементе, даже незначительная доля стороннего вещества, да еще продукта переработки отходов, и экономически, и экологически выгодна.

Блоки из костробетона

Естественно, не осталась в стороне и Америка – на базе Массачусетского технологического института была организована краудсорсинговая платформа (ресурс для привлечения свежих идей и широкого круга исполнителей). Там и появился интересный с практической точки зрения проект Чада Нутсена. Частный дизайнер разработал строительные блоки из костробетона, производимые методом 3D-печати.

Основу блока составляет конопляная пенька (костра), в качестве минерального наполнителя – песок, вяжущее – портландцемент. Используя органику в качестве основного компонента, позволяющего значительно сократить долю вяжущего, реально уменьшить выбросы в атмосферу углекислого газа. Что касается технических характеристик, блоки получаются прочными, с высоким коэффициентом шумопоглощения и низким коэффициентом теплопроводности, да еще и с антисептическими свойствами (устойчивы к плесени и гнили).

Если бы речь шла только о сырьевой составляющей блока, ничего принципиально нового дизайнер не изобрел: и соломенный саман известен несколько веков, и от более современного арболита на древесной щепе костробетон недалеко ушел.

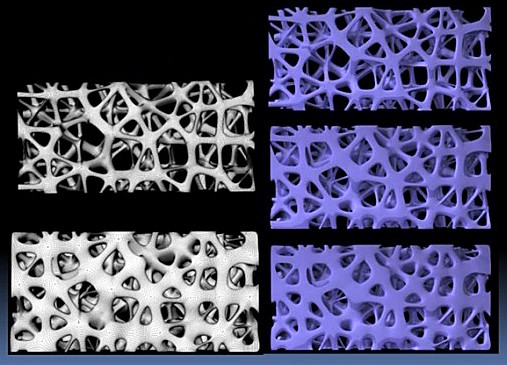

Однако фишка еще и в способе производства, и внутреннем строении – блок не монолитный, конопляно-цементная смесь при застывании образует ячеистую, напоминающую костную, структуру.

За счет этого блок получается легким, но максимально прочным, и в процессе печати реально заложить полости под все инженерные сети (электропроводка, коммуникации). Форма блоков также произвольная – они могут быть изготовлены как типовыми брусками, так и фигурными.

Применяемая Нутсеном ультразвуковая кавитация позволяет использовать в качестве основы не только конопляную костру, но и любой органический композит, так как сырье в процессе переработки максимально измельчается. Чтобы доказать, что костробетон действительно не уступает более привычным материалам в прочности, превосходя многие из них в плане экологичности, разработчик с единомышленниками планирует использовать их для строительства большого дома. Учитывая, что уже упомянутый арболит с успехом используется в частном домостроении, вряд ли блоки на базе костры потерпят фиаско. В любом случае, чем больше будет экологически чистых материалов, тем лучше для всех нас.

Инновации затрагивают все сферы нашей жизни – можно вырастить шезлонг, а вместо громоздкого дивана установить в маленькой квартире универсальный модуль. Вместо люстры и бра уже используют светящиеся обои, а в качестве дачи – картонный дом. И посмотрите видео о стеклянном доме, тоже не самом типовом, но от этого не менее привлекательном строении.

6 инноваций и модернизаций бетона

Бетон относится к специально созданным (искусственным) каменным стройматериалам. Он состоит из воды, вяжущего вещества (чаще всего – цемента) и наполнителей разного размера. Бетон является одним из наиболее широко используемых строительных материалов в мире. Это материал выбора для большинства новых дорог большого, зданий, мостов и многих других сооружений из-за его долговечности и относительной простоты применения. Технологии не стоят на месте, научные коллективы проводят новые исследования с представленным материалом, в результате их труда появляются новые разработки.

Ранее дерево было одним из самых распространенных стройматериалов, однако сегодня его сменили бетонные смеси. Активное развитие технологий позволило совместить 2 вида материалов, создав комбинированную смесь дерева и бетона.

Швейцарская национальная программа «Ресурсная древесина» (NRP 66) сосредоточена на создании уникальной смеси. Швейцарским исследователям удалось разработать радикальный подход к комбинированию дерева и бетона: они изготавливают стойкий бетон, на 50 процентов состоящий из дерева. Высокое содержание древесины в бетонной смеси поспособствовало хорошей теплоизоляции материала без ущерба огнестойкости.

Главное отличие описанной смеси от классического бетона заключается в замене гравия и песка мелкозернистой древесиной.

Создание плавающего бетона

«Они весят не более половины того, что весит обычный бетон — самые легкие из них даже плавают!» говорит организатор исследований. Кроме этого, после демонтажа материалы можно использовать повторно, в качестве топлива для получения тепла и электричества. Несмотря на соответствие требованиям пожарной безопасности стройматериал можно сжигать совместно с другими отходами.

Результаты стресс-тестов подтвердили, что новый древесный бетон подходит для изготовления плит и стеновых панелей и может стать материалом для несущих конструкций в строительстве. В ходе предстоящих исследований требуется выяснить, в каких областях лучше применять определенный вид древесно-бетонного композита и эффективные способы его производства. Со слов Дайя Цвики (организатор), уровень знаний, необходимый для широкого применения, все еще слишком ограничен.

Революционный бетон из графена

Графен является модификацией углерода, которая в последнее время активно набирает популярность. Экспертами из Университета Эксетера была разработана новаторская техника с использованием нано-инженерии для внедрения графена в классическое производство бетонных смесей. Уникальная технология позволила создать долговечный, экологически чистый, и прочный бетон. Кроме этого в разы увеличилась водостойкость. Тестирование произведенного материала доказало полное соответствие британским и европейским стандартам строительства.

Важно отметить, что новый концентрат, армированный графеном, значительно сократил углеродный след традиционных методов производства бетона, сделав его более устойчивым и экологически чистым. При этом выбросы углерода значительно сократились (на 446кг/т), а количество материалов, необходимых для создания бетона сократилось на 50 процентов. Большинство ученых уверено, что новая методика позволит вводить в бетон новые нано-материалы, модернизируя, таким образом, всемирную отрасль строительства.

Поиск экологически чистых способов строительства является шагом к сокращению выбросов углерода во всем мире и способ защитить окружающую среду. Это важное вложение в создание прогрессивной строительной сферы будущего.

Угольная зола в бетоне

Получить точное содержание влаги внутри бетона сложно, потому что порошок и заполнители образуют плотную цементирующую матрицу, что создаёт трудности для движения влаги после начала высыхания. Кроме этого, для высыхания необходимы особенные атмосферные условия. Если внешняя поверхность бетона высыхает до того, как внутренняя часть затвердеет, это может привести к более слабой структуре изделия.

Лаборатория Фарнама хотела разработать агрегатный продукт, который имел бы оптимальные характеристики для смешивания, прочности и пористости, и найти способ изготовить его из большого количества отходов.

Угольная зола – побочный продукт угольных электростанций, который получают вследствие сжигания угля. Ежегодно сотни тонн пепла отправляются на свалку. Исследователи из Университета Дрексел считают, что нашли применение порошкообразного остатка. Они уверенны, что зола сможет сделать бетон более долговечным и без трещин.

Разработка компании Фарнам

«Решение, которое мы придумали, заключалось в переработке отходов угольной золы, в пористый, легкий заполнитель с превосходными эксплуатационными характеристиками, который можно производить при более низких затратах, чем существующие природные и синтетические варианты», — сказал Фарнам (основатель данной идеи).

Научно доказано, что представленная добавка значительно увеличит срок службы бетона, сделает его в разы прочнее. Концепция внутреннего затвердения была разработана в последнее десятилетие, для облегчения процесса отверждения используется пористый легкий заполнитель. Добавка может поддерживать постоянный уровень влажности внутри бетона, чтобы помочь ему равномерно затвердевать изнутри.

Силикат кальция в бетоне

Микро-сферы из силиката кальция были разработаны учеными из Университета Райса. Доказано, что изобретение поможет получить более прочный и экологически чистый бетон, с улучшенными механическими свойствами (прочность, твердость, упругость и долговечность), чем портландцемент, наиболее распространенное связующее вещество, используемое в бетоне. Размер сфер — от 100 до 500 нанометров в диаметре. Их использование обещает снизить энергоёмкость производства производства цемента (одного из самых распространенных вяжущих в бетоне). Шахсаварди утверждает, что сферы подходят для инженерии костной ткани, изоляции, керамики и композитных приложений, а также цемента.

По словам Шахсаварди увеличение прочности цемента поспособствует:

- Уменьшению веса бетона.

- Меньшему расходу материала.

- Снижение потребления энергии во время производства бетонной смеси.

- Уменьшение выбросов углерода во время процесса производства.

Ученый сказал, что размер и форма частиц в целом оказывают существенное влияние на механические свойства и долговечность сыпучих материалов, таких как бетон.

Бетон из переработанных шин

Инженеры UBC разработали более упругий тип бетона с использованием переработанных шин. Вещество может быть использовано для бетонных конструкций, таких как здания, дороги, плотины и мосты. Одновременно с этим значительно сократится объем отходов на свалках.

Исследователи проводили эксперименты с различными пропорциями переработанных шинных волокон и других материалов, используемых в бетоне — цемента, песка и воды, — прежде чем нашли идеальную смесь. В ее состав входит 0,35% шинных волокон. В США, Германии, Испании, Бразилии и Китае уже существуют асфальтовые дороги с резиновыми крошками из измельченных шин. Доказано, что наличие данных частиц поспособствовало улучшению упругости бетона и продлению срока его службы.

Результаты исследования бетона из шин

Лабораторные испытания подтвердили, что фибробетон снижает образование трещин более чем на 90 процентов по сравнению с классической смесью. Это происходит за счет полимерных волокон, которые перекрывают трещины по мере их образования, помогая защитить конструкцию и продлить ее срок службы.

«Большинство изношенных шин предназначено для захоронения. Добавление волокна в бетон может уменьшить углеродный след шинной промышленности, а также сократить выбросы в строительной отрасли, поскольку производство цемента является значимым источником выбросов парниковых газов», — сказал Бантия, являющийся научным директором UBC.

Новый бетон был использован для облицовки ступеней перед зданием Макмиллана в кампусе UBC. Команда Banthia отслеживает его состояние с помощью датчиков, встроенных в бетон, наблюдая за развитием напряжения, трещин и других факторов. В данный момент результаты наблюдения подтверждают результаты лабораторных испытаний и указывают на значительное уменьшение образования трещин.

Как избежать разрушения бетона от серной кислоты?

Атмосферное и химическое воздействие на бетонное покрытие пагубно сказывается на его состоянии. Разрушения бетона от серной кислоты можно избежать, найдя способы предотвращения адсорбции его прекурсора газа в бетон. В ходе своих исследований Мэтью Ласич обнаружил, что для защиты бетонной инфраструктуры от коррозийных воздействий потребуется предварительная обработка, нацеленная на участки адсорбции в гидрате цемента, где присоединяется большинство молекул сероводорода. Однако такой подход может оказаться сложным из-за их широкого распространения.

Пористая структура делает бетон уязвимым для адсорбции природного газа. В своем исследовании авторы проводят наноразмерный анализ на основе моделирования по методу Монте-Карло, чтобы имитировать миграцию молекул газа в структуру гидрата цемента. Их моделирование предполагает, что для хорошего поглощения гидрата цемента требуется определенная комбинация размера молекулы и площади поверхности.

Инновации в области производства бетона: это интересно

Обычный и каркасно-армированный бетон, за последние сто лет был и остаётся основным строительным материалом во всём мире. Объём его производства вдвое превышает количество всех остальных изготавливаемых материалов, включая такие суперпопулярные, как пластик, кирпич и керамическая плитка.

Бетон доминирует по той простой причине, что зачастую других альтернатив ему просто нет. Поэтому, любые инновационные идеи, касающиеся этого материала, не остаются без внимания учёных и строителей.

Новый заполнитель для лёгкого бетона

В основном, инновационная деятельность по отношению к бетону, касается разработки его новых видов, арматуры для него, добавок. Кроме того, специалисты работают и над созданием новых конструкций и технологий, которые позволят максимально защитить или восстановить бетон.

- Сегодня нашим НИИЖБ уже разработан бетон с такой морозостойкостью и водонепроницаемостью, что вопрос снижения эксплуатационных качеств конструкций и покрытий, можно сказать, снимается с повестки дня.

- Особое внимание уделено созданию бетонов на основе саморасширяющихся цементов. Они обеспечивают бетонным конструкциям трещиностойкость, да и ту же водонепроницаемость, которая так важна для конструкций с большой протяжённостью, или подвергающихся воздействию агрессивных сред.

- И такие бетоны сегодня уже начали использовать в строительстве промышленных объектов. А вот в гражданском строительстве, наибольший интерес прикован к созданию сверхлёгких бетонных смесей с высокими прочностными характеристиками.

- В упомянутом выше институте, уже получают лёгкие теплоэффективные бетоны с маркой М600, что позволит применять их в любой климатической зоне страны. В качестве наполнителя в таком бетоне используется стекловидный заполнитель, изготавливаемый из кремнезёмистых пород.

В масштабном строительстве он должен прийти на смену заполнителям из легко вспучиваемых глин (керамзита, аглопорита). А чем же это они нам не угодили?

Аргументы исследователей

Во-первых, для изготовления керамзита в нужном объёме, в нашей стране недостаточно ресурсов, так как запасы легко вспучиваемых глин, которых и так не слишком много, стремительно истощаются. А залежи кремнезёмистых пород вряд ли можно исчерпать в ближайшие сто лет. Но не это, конечно, самое главное. Ведь если бы новый наполнитель не имел преимуществ перед старым, то и говорить было бы не о чем. Причина кроется в другом.

В России, из керамзитобетона начали строить 50 лет назад, и в принципе, можно ещё продолжать, так как у нас работает около двухсот заводов, выпускающих этот заполнитель в количестве 16млн. кубометров в год. Разработок в этой области достаточно много, однако производственные реалии от них далеки. Керамзита с плотностью 400 кг/м3, или бетона на его основе плотностью 800кг/м3, выпускается не слишком много.

Кремнезёмистые породы Вспученная глина: керамзит Вспученный перлит

- Наиболее перспективным заполнителем лёгких бетонов всегда считался вспученный перлит. Но опять же: сырьевые запасы, производственная база, и некоторые технологические трудности, не дают повода считать данный материал перспективным. Поэтому вопрос поиска альтернативных вариантов заполнителей для бетона, остаётся актуальным.

- Исследователи всегда акцентируют внимание на возможностях расширения сырьевой базы – особенно, что касается конструктивных бетонов. Больше всего их интересуют гравиеподобные наполнители с закрытыми порами, твёрдая фаза которых почти на сто процентов находится в аморфном (стекловидном) состоянии.

- Причиной тому уверенность, что стекловидные заполнители с повышенными прочностными характеристиками, позволят получить эффективные с точки зрения механики и теплотехники бетоны – и не только теплоизоляционные, но и конструкционные. Это даст возможность претворять в жизнь наиболее рациональные проектные решения по ограждающим конструкциям для разных климатических условий.

Да и вообще, создание лёгкого бетона с повышенными прочностными качествами, позволит снова вернуться от трёхслойных стеновых конструкций, к однослойным. При этом, толщины в 40-50 см будет достаточно, чтобы обеспечить максимальное сопротивление стен теплопередаче.

Бетон с самоочищающейся поверхностью

Ещё одной инновацией стало создание бетона, обладающего более высокими эстетическими качествами – то есть, поверхность которого не требует финишной отделки. Это, так называемый, самоочищающийся бетон.

Всего одна добавка решает многое

Добиться этого получилось путём добавления в бетон двуокиси титана – вещества с отбеливающим эффектом, которое до этого являлось только пищевой добавкой. В продукты питания оно добавляется с той же целью – для достижения отбеливающего эффекта.

- Теперь, чтобы получить белый бетон, не надо использовать дорогостоящий белый цемент.

- Диоксид титана с успехом отбеливает и обычный серый цемент, в результате чего, декоративный бетон можно получить с незначительным удорожанием. И дело не только в эстетике материала.

- Двуокись титана выступает так же в качестве катализатора, который под воздействием ультрафиолета запускает реакцию разложения многих вредных веществ и бактерий, которые накапливаются на наружных поверхностях любых конструкций.

- По этой причине, такой бетон ещё называют фотокаталитическим.

Проекты будущего Бетон имеет огромное значение в современной архитектуре Фасад здания из самоочищающегося бетона, всегда будет иметь первозданный вид

- Способность конструкций зданий к самоочищению, играет огромную роль в экологии. Да и вообще, позволит экономить не только на отделке зданий, но и избавит от необходимости периодической очистки фасадов.

- Тем более, что большинство крупных зданий с интересной современной архитектурой, строятся сегодня именно из бетона. В Швеции, например, запущен проект по разработке не только разных сортов самоочищающихся бетонов, но и созданию других стройматериалов, которые могут быть покрыты каталитическими составами.

- Такие возможности появились, благодаря развитию нанотехнологий. Какое отношение они имеют к двуокиси титана? Всё просто – в качестве катализатора используется не просто его порошок, а наночастицы. И чем они мельче – тем активнее проявляются его свойства.

Кстати! В Японии уже давно подобную технологию используют в производстве керамической плитки и фасадных панелей.

Шведы считают необходимым значительно продвинуть исследования в области использования фотокатализаторов, и планируют наладить серийный выпуск подобных материалов. Ведь содержащийся в них или на них катализатор, будет очищать не только саму поверхность конструкции, но и воздух вокруг неё.

Особенно в этом нуждаются бетонные туннели, через которые постоянно движется поток автомобилей. На эти исследования Евросоюз выделил кругленькую сумму – более 2 млрд. долларов. Так что, в Европе тоже возлагают большие надежды на эти технологии.

Светопроницаемый бетон

К инновационным разработкам в области строительства, так же относятся технологии создания светопрозрачных материалов. Не обошли вниманием и бетон, который, оказывается, тоже может пропускать свет.

Чем обусловлен оптический эффект

Способствует этому явлению отсутствие крупного наполнителя (есть только гранитная или мраморная крошка), и присутствие стекловолокна:

- Его добавляется не более 5% от общего объёма бетона, что позволяет сохранять все его базовые качества: от прочности, до водонепроницаемости.

- Фактически, стекловолокно здесь выступает в качестве армирующей фибры, и удерживает изделия от деформации.

- Для чего вообще нужны подобные метаморфозы, да ещё и такие дорогостоящие? А дело в том, что у этого материала огромный потенциал в сфере дизайна.

- Блоки не полностью прозрачны, а только пропускают светотени, а при изменении освещения меняют рисунок.

Да что там говорить – лучше один раз увидеть!

Светопрозрачные бетонные перегородки в офисном интерьере Полупрозрачные ограждающие конструкции в жилом интерьере Витрина из светопрозрачного бетона

Обратите внимание! Степень прозрачности бетона зависит не от его толщины, а от количества в нём оптических волокон. По внешнему виду, изделие из такого бетона можно сравнить с ценными породами натурального полированного камня, что и позволило использовать его в интерьерном дизайне.

Сегодня светопроницаемый бетон производят и в России. Существует несколько вариантов его исполнения.

Это четыре базовых цвета:

Но при выполнении бетона под заказ, его могут заколеровать в любой цвет. Рисунок и структура материала тоже могут меняться в зависимости от пожеланий заказчика.

Из светопроницаемого бетона сегодня делают не только межкомнатные перегородки и фасадные плиты, но и столешницы, барные и ресепшн-стойки, малые архитектурные формы (скамьи, заборы) – и даже светильники.

Заключение

Разработчики сегодня уделяют внимание и такому направлению, как рециклирование бетона – то есть, его вторичная переработка. Сначала речь шла о том, чтобы в результате глубокой переработки можно было получать вяжущее, которое могло бы сгодиться хотя бы для производства низкомарочного бетона.

Но сегодня, тот же НИИЖБ уже работает над тем, как из такого вяжущего получить бетон высокой прочности. Кстати, его руководством в Минстрой внесено предложение о принятии программы развития бетонных технологий. Ведь бетон является материалом века – и вряд ли в ближайшем будущем что-то изменится.

Ведущий специалист в крупной строительной компании, занимающейся возведением многоэтажных жилых зданий. Закончил архитектурный факультет Пензенского государственного института архитектуры и строительства. Общий стаж работы по специальности – 18 лет.

Каким будет бетон будущего: 5 перспективных разработок

В последние 5-10 лет в строительную отрасль стремительно внедряются новые технологии. Например, на стройплощадках все чаще появляются дроны и роботы, а контролировать прочность и температуру бетона можно с помощью обычного смартфона.

Инновации не обошли стороной и строительные материалы. В этой статье мы собрали 5 видов бетона с особыми свойствами, которые могут начать использоваться на практике уже в самом ближайшем будущем.

Гибкий бетон

В 2016 году ученые из сингапурского университета в Наньяне представили свой вариант гибкого бетона.

Для получения гибкости в него добавляется специальное ультратонкое волокно, которое равномерно воспринимает нагрузки, распределяя их по всей площади бетона. Подобные волокна не бетонируются «намертво». Они как бы проскальзывают под давлением относительно друг друга.

Основное преимущество гибкого бетона заключается в том, что даже после деформаций он возвращается в предыдущее состояние.

Вообще гибкие бетоны впервые были изобретены около 10 лет назад и выходили под общим названием Engineered Cementitious Composites (ECC). Сингапурские исследователи улучшили версию ECC и назвали ее ConFlexPave.

На данный момент ConFlexPave используют при дорожных работах. Дороги с гибким бетоном выдерживают деформации и в то же время не размываются во время смен сезонов.

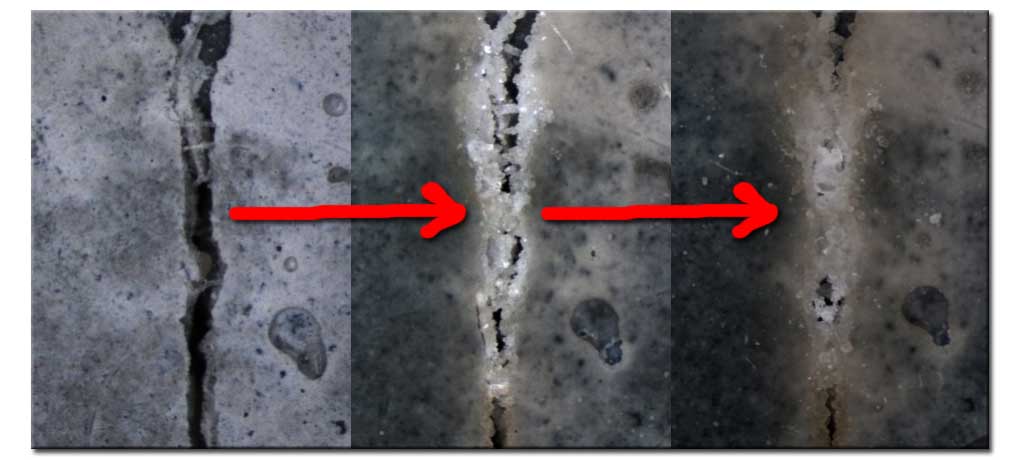

Самовосстанавливающийся бетон

На ремонт бетонных конструкций ежегодно тратят миллиарды долларов, поэтому самовосстанавливающийся бетон – новая ступень в развитии строительных материалов.

Основой большинства способов получения самовосстанавливающегося бетона является добавление в состав грибков и спор бактерий, способных выжить в щелочных условиях и придать строительному материалу новые свойства.

Самовосстанавливающийся бетон необходим в местах, где производство мелких ремонтных работ и регулярный осмотр состояния сооружений невозможен или затруднен:

– подземное строительство;

– подводное строительство;

– высотные здания;

– транспортные сооружения мостового типа.

Подробнее о самовосстанавливающимся бетоне читайте в статье «Как получают самовосстанавливающийся бетон и зачем он нужен»

Электропроводящий бетон

Российские ученые из Дальневосточного федерального университета (ДВФУ) создали электропроводящий бетон.

Его можно применять для специального строительства, автоматического мониторинга деформаций и ремонта сооружений, производства незамерзающих взлетно-посадочных полос, дорожных покрытий, а также поверхностей, от которых прямо на ходу будут подзаряжаться электроавтомобили и другая техника. Статья об этом опубликована в Magazine of Civil Engineering.

По итогам проведенных испытаний зафиксировано, что новый бетон не только может проводить электричество, но и на 30-35 процентов прочнее, чем гостовские образцы. Часть цемента в новом бетоне заменили на зольные и шлаковые отходы энергетических производств и отходы обработки гранита, поэтому его производство экономичнее и экологичнее, чем обычных бетонов и существующих аналогов. Для электропроводимости вместо дорогих карбоновых нанотрубок в смесь добавили обычные и очень доступные карбоновые наночастицы.

Подробнее про электропроводящий бетон читайте в статье «Зачем нужен электропроводящий бетон»

Светящийся бетон

Доктор Хосе Карлос Рубио из мексиканского университета UMSNH создал цемент, из которого можно изготавливать светящийся бетон. Бетон с фотолюминесценцией может накапливать энергию Солнца днём, а затем отдавать её ночью в течение 12 часов. Изобретатель утверждает, что прочности такого бетона хватит на 100 лет использования.

Если полученный Рубио цемент пройдёт необходимые проверки, то изготовленные из него стены, здания и даже дороги (в тех климатах, которые это позволяют) способны будут накапливать световую энергию в течение дня, а затем светиться ночью, экономя таким образом огромное количество электроэнергии.

Рубио утверждает, что в отличие от фотолюминесцентных пластиков, которые разлагаются от ультрафиолета, его цемент солнцеустойчивый и может служить целых сто лет. Он уже получил материал двух цветов, голубого и зелёного. Кроме всего прочего, максимальную яркость материала можно контролировать при его изготовлении – чтобы, например, светящаяся дорога не слепила водителей.

Изобретатель запатентовал свой цемент в Мексике. Изобретением уже заинтересовались в фонде Ньютона, основанном Королевской инженерной академией наук Великобритании. Проект проходит стадию коммерциализации.

Фотокаталитический бетон

Фотокаталитические бетоны являются перспективным направлением в строительстве, благодаря возможности эффективного решения проблемы загрязнения атмосферного воздуха в городах и самоочистки фасадов зданий.

Бетон так назван из-за фотокатализа – химического процесса, который происходит в его структуре под действием света. Как только солнечные лучи попадают на поверхность подобного бетона, происходит химическая реакция, которая расщепляет любые загрязнения – пыль, грязь, плесень, бактерии и прочее.

Ученые добились проявления таких свойств благодаря введения в рабочий состав диоксида титана параллельно с дополнительными катализаторами, которые не только стабилизируют его, но и активизируют дополнительные фотокаталитические процессы.

Эти строительные материалы уже несколько лет используются при строительстве в Японии, Бельгии, Италии, Франции, США, а впервые технология фотокаталитического бетона была применена при строительстве Церкви Дио Падре Мизерикордиозо в Италии (на фото). Для того, чтобы белоснежные бетонные «паруса» новой церкви не требовали частых чисток, специалисты этой компании использовали свою новую разработку — белое самоочищающееся покрытие для стен. Но в тот момент они не знали, что из-за содержания диоксида титана, белого пигмента, этот краситель-штукатурка поглощает выхлопные газы и другие составляющие городского смога.

В России известны лишь лабораторные эксперименты по применению фотокаталитических бетонов.

В связи с перспективами использования и развитием фотокаталитических бетонов в 2016 году вышел нормативный документ ГОСТ Р 57255—2016 «Бетоны фотокаталитически активные самоочищающиеся. Технические условия»

Остались вопросы? Свяжитесь с нами!

Телефон: 8 (800) 555 29 32

Подпишитесь на нашу email-рассылку, чтобы не пропускать новые статьи!

Новые технологии в бетоне

Бетон уже на протяжении полутора века занимает главную позицию среди строительных материалов. Это искусственный камень, получаемый при затвердевании композитной массы на основе цемента, песка заполнителя и воды. Сегодня новые технологии производства бетона сильно отличаются от времен его изобретения. Применяется новое оборудование, специальные добавки, а широкий выбор заполнителей позволяет получать материал различных марок и модификаций. Кроме того, ведутся разработки абсолютно новых бетонов способных к самовосстановлению. Учитывается также экология производства.

Требования и классификация

Конечно, главное требование – это прочность. При этом имеется ввиду прочность на сжатие, так как на растяжение он сопротивляется плохо. В железобетонных конструкциях этот недостаток устраняется армированием. Металлическая или стеклопластиковая арматура закладывается в зону, где при эксплуатации будет возникать растяжение, принимая эту нагрузку на себя.

Испытания на сжатие

На производстве образец каждой партии заливается в кубическую форму, а в Европе и США ‒ в цилиндрическую. После его затвердевания и набора прочности, в возрасте 21 суток, образец сжимают до разрушения. Сила давления при этом фиксируется и сравнивается с расчетной. Марка указывается в акте испытаний в виде буквы «М» и числа. Например, М-400 означает, что образец разрушился при давлении 400 кг сил/см 2 .

Вторым важным требованием является плотность. Чем выше плотность, тем меньше водопоглощение. Как известно, вода при замерзании расширяется и, если водопоглощение высокое, при замерзании в строительном материале будут образовываться микротрещины, разрушая его при каждом климатическом цикле. Плотность определяется экспериментальным путем и записывается в «кг/м 3 ». Бетоны с высокой плотностью относятся к тяжелым и применяются в производстве дорожных, а также аэродромных плит, фундаментных блоков и других изделий, подверженных воздействию влаги/воды.

Тяжелый бетон также испытывают на морозостойкость. Этот показатель обозначается буквой «F» и числом климатических циклов, после которых образец потерял не более 5% прочности.

Производство ЖБИ

Несмотря на большой спрос, конкуренция среди производителей железобетонных изделий остается высокой. Стремление повысить качество и снизить себестоимость стимулирует производителей не только применять современное оборудование, но и новые технологии в производстве бетона. Главная задача ‒ ускорить процесс без потери качества, достигается техническим оснащением и конвейерным способом производства.

Очередность процессов

Сначала производится приготовление бетонной смеси. Весь процесс происходит на БСУ (бетоносмесительной установке) с соблюдением последовательности и точной дозировки. В это же время подготавливается форма, которая устанавливается на вибростоле. Форма смазывается и в нее укладывается арматура. При необходимости арматура предварительно напрягается путем пропускания через нее электрического тока. При этом арматура нагревается, вследствие чего удлиняется. Концы арматуры закрепляются в специальных пазах формы и, после остывания, она натягивается подобно струне. Готовая бетонная смесь подается в специальном контейнере с помощью мостового или другого крана. При заполнении формы включают вибраторы, за счет чего смесь укладывается равномерно, из неё выходит воздух и обеспечивается отличное сцепление с арматурой. Чтобы изделие не высохло преждевременно, форму закрывают крышкой и помещают в пропарочную камеру. В зависимости от массы, изделие держат в камере при повышенной температуре и влажности. Этот процесс ускоряет затвердевание и сокращает срок набора прочности от 21 суток до 10-12.

Любые ЖБИ должны строго соответствовать нормам СНиП, поэтому испытания производятся в обязательном порядке.

Мобильные заводы

При строительстве в отдаленных районах доставка ЖБИ или сырого бетона для монолитных конструкций вызывает дополнительные затраты. С целью избежать этих затрат в России все чаще применяются мобильные заводы. Ярким примером применения таких установок стало строительства моста через Керченский пролив. Благодаря мобильности, завод оперативно перебазируется в нужное место, что экономит время и средства на доставку продукта.

Применение пластификаторов

Время, когда в бетонную смесь добавляли известковое молоко уже в прошлом. На сегодняшний день широкое применение нашли современные суперпластификаторы. Вещества на основе поликарбоксилатов и полиакрилатов показывают просто чудеса науки. При незначительных добавках этих веществ в бетонную смесь раствор становится особо подвижный при уменьшении в нем воды. В результате это положительно влияет на процесс заполнения формы или опалубки, повышает устойчивость материала к растрескиванию и колоссально повышает его прочность. Например, при добавке пластификатора на основе белого цемента М-400, который не отличается особым качеством, его прочность возросла в полтора раза, а водопоглощение снизилось на 3%.

Микрокремнезем

Это аморфный порошок микроскопической фракции. Его вводят в бетонный состав вместе с пластификатором. Цель его применения заключается в заполнении пространства между более крупными частицами. В результате снижается пористость, повышается плотность, а также водонепроницаемость. Технология применяется в производстве дорожных покрытий, делая их долговечней при эксплуатации в любой неблагоприятной среде.

Применение микрокремнезема без пластификаторов не имеет смысла.

Кубовидный щебень и песок

В РФ производство бетона с заполнителями кубовидной формы – новинка. Первыми технологию начали применять в Санкт-Петербурге. За счет своей кубической формы щебень образует плотное соединение, снижает расход цемента и увеличивает плотность. Первые образцы отлично зарекомендовали себя в строительстве дорог.

С кубовидным песком ситуация подобная, но первопроходцем стало предприятие в Приморском крае. На сегодня у них единственная установка по производству такого песка, которая была приобретена в Японии.

Поиск новых решений

Не только качество материла играет роль в покупательском спросе. Новые технологии изделий из бетона начинают приобретать инновационный формат. Здесь родоначальником опять выступил Санкт-Петербург. Колодезные кольца из железобетона почти сразу приобрели популярность на рынке. Секрет оказался в форме торцов, которые имели специальные замки. Соединять такие кольца намного быстрей и проще, а качество соединения превосходит традиционные методики. В настоящий момент в России производят множество ЖБ-конструкций с подобными новшествами.

Кевларобетон

Технология позволяет производить декоративные и одновременно сверхпрочные изделия с глянцевой поверхностью. Искусственный камень визуально напоминает мрамор, а с применением пигментов может представляться в любых цветовых тонах.

Этот бетон относится к армированным мелкими волокнами, в данном случае кевлара, но основная суть его получения заключается в процессе. Перемешивание производится в гравитационных смесителях с поочередным добавлением всех ингредиентов. Главный момент – добавление воды, количество которой строго дозируется. В результате в смесителе образуются шарики (скатыши) размером 2-5 см, которые исключают в своем составе воздух. Эти шарики и засыпают в форму, а в процессе вибрирования они равномерно ее заполняют, как бы растекаясь по всему объему.

В России новые технологии по производству бетона внедряются в основном на малых предприятиях, в то время как в Европе это считается перспективным направлением.

Бетон будущего

«Вечный» бетон решили создать голландские ученые и это им весьма удалось. В состав на основе белого цемента были введены бактерии, а в качестве их пропитания – молочнокислый кальций. Микроорганизмы охотно поедают его, вырабатывая известняк, чем и пломбируют микротрещины.

Вторым вариантом материала, обладающий способностью к самовосстановлению, стал эластичный бетон. Его эластичность достигается благодаря содержащейся в нем группе минералов, за счет чего он более устойчив к динамике. Восстановление достигается за счет его химической реакции с углекислым газом в атмосфере. Реакция активируется дождевой водой, а ее продуктом становится карбонат кальция, который и является «главным доктором бетона».

Интересный вариант предложили канадцы. Экобетон – такое название материал получил из-за способа производства, основным ингредиентом которого стала углекислота. Причем углекислоту они брали на предприятиях, где она получалась как побочный продукт. Другими словами, производство такого экобетона способствует снижению парникового эффекта.

Перспективы развития новых видов бетона в РФ

С самого начала изобретения бетон становится одним из основных строительных материалов, используемых в строительстве. Эжен Фрисинне, изобретя его, дал толчок развитию науки бетоноведения, которая развивается и по сей день. Являясь по истине главным строительным материалом XX века, бетон, а тем более его разновидность — железобетон, благодаря уникальным свойствам занимает лидирующую позицию на строительном рынке и постоянно расширяет свое присутствие в различных видах строительных конструкций. Благодаря своим свойствам он в состоянии заменить во многих конструкциях собой не только дорогой металл, но также и другие материалы.

Например, для производства одной тонны стали необходимо переработать 20 тонн первичных ресурсов, из них 19 тонн — в виде отходов — возвращается в окружающую среду. В свою очередь производство бетона может быть полностью безотходным, а в большинстве случаев служить способом утилизации отходов других отраслей. При этом исследования показали, что некоторые экологически опасные промышленные отходы в бетоне нейтрализуются, что является немаловажным обстоятельством [2].

Во всем мире именно наука о бетоне переживает инновационный импульс. Изначально бетон представлял собой пятикомпонентную систему. Постепенно она превратилась в 6-компонентную: цемент, наполнители (песок и щебень), вода, добавки и воздух. Нам требуется контролировать все параметры, а особенно — две стихии: воздух и воду. За каждым из вышеперечисленных компонентов стоят целые отрасли. Являясь композитом, бетон вобрал и вбирает из каждой из этих отраслей что-то новое и инновационное по мере их развития. Понятно, если отрасли не развиваются, то проигрывает и конечный продукт — бетон.

В настоящее время на строительных площадках мира используется порядка 5 млрд куб. м как товарного бетона, так и железобетона, и данные объемы растут постоянно. В данный момент времени рынок испытывает некоторую стагнацию. Прежде всего это связано с экономическим кризисом. Тем не менее бетон остается лидером использования, и это связано с его доступностью как материала и наличием целого ряда факторов:

– хорошие физико-механические свойства, которые удовлетворяют как конструкционный материал при строительстве самых разнообразных зданий и сооружений — от гражданского назначения до плотин и гидротехнических сооружений;

– неограниченные архитектурные возможности, особенно в последнее время, с появлением самоуплотняющихся бетонов и бетонов с новыми видами армирования;

– в качестве сырья для приготовления бетонов могут использоваться материалы вторичного происхождения и рециклинга, также могут использоваться материалы местного, локального производства;

– достаточно низкая энергоемкость исходных материалов, что касается как новой технологии производства цемента, так и общей технологии производства в целом;

– высокие эколого-экономические показатели производства и применения бетона и железобетона (по сравнению с другими взаимозаменяемыми материалами).

Благодаря всем перечисленным преимуществам именно бетон, с точки зрения долговечности и эксплуатационной надежности, должен заменить нам природный камень, дерево и сталь.

Для этого нужны не только благоприятные условия эксплуатации, но также и правильное использование определенных видов бетонов в соответствующих конструкциях, и тогда бетон будет служить нам вечно.

Вышесказанное доказывает и то, что в прошлом, ХХ веке, только в России было использовано более 21 млрд куб. м бетона и железобетона. На его производство ушло более 70% всего выпущенного цемента и 30% нерудных строительных материалов.

В стоимостном выражении на бетон и железобетон приходится около 60% от стоимости всех применяемых в строительстве материалов. В этой отрасли занято примерно 400 тыс. работников, а доля продукции составляет 2% от общего валового продукта Российской Федерации (вся промышленность стройматериалов — 3%).Таким образом, эффективность функционирования отрасли производства бетона и железобетона в значительной мере определяет уровень всей промышленности стройматериалов [1].

В сегодняшней ситуации налицо отставание данной отрасли, как и страны в целом, от развитых стран на 30 лет. Российское бетоноведение в настоящее время находится на низком, слабом уровне. Только за счет старых данных, знаний наших корифеев и энтузиастов мы имеем многие решения и изобретения. К сожалению, к вопросам производства и изготовления бетона пытаются прикоснуться и некомпетентные люди, действия которых вызывают определенные сомнения, но, тем не менее, даже у них можно найти здравое зерно, способное послужить прогрессу.

Тем не менее, в нашей стране по уровню технических и экономических показателей в ближайшее время именно бетон и железобетон по-прежнему останутся основными конструкционными материалами, занимая приоритетные места в общей структуре мирового производства строительной продукции. Дальнейшее использование бетона и железобетона позволит возводить долговечные, грандиозные и уникальные объекты и сооружения. По мнению специалистов, железобетон сохранит свою лидирующую роль в строительстве и в текущем столетии.

К сожалению, именно к качеству бетона у нас и возникает ряд многочисленных вопросов. По моему субъективному мнению, надо наладить просто правильное производство товарного бетона. В так называемые «жирные», «углеводородные» годы, у нас расплодилось множество бетонных заводов. Качество их продукции можно было постоянно подвергать сомнению, в производимом ими бетоне было трудно найти то щебень, то цемент…

Именно в девяностые годы, когда наша цементная промышленность перешла на рыночные условия, должны были бы упасть цены, ужесточиться конкуренция, вырасти качество, однако все это стало иметь обратный эффект. В некоторых регионах произошла узурпация рынка, а качество отечественных цементов сильно уступает качеству цементов, производимых в Германии и Финляндии, так сказать, технологически развитых странах.

Принципиально все параметры срока службы и долговечности бетонов закладываются на первом технологическом этапе изготовления. Как подобран состав, соблюдены ли все нормы подготовки и хранения инертных материалов и цемента — все это, в конечном счете, окажет влияние на конечный продукт.

Громкие заявления некоторых собственников о перевооружении оказались фарсом, тут и кризис подоспел. Не хочу сказать, что вообще ничего не делается, но, может, ощущается нехватка инвестиций, может, идут долгие согласования, но мы действительно сильно отстали в данной отрасли. Но некоторые предприниматели верят в светлое будущее и продолжают инвестиции в строительство новых заводов, несмотря на сложную экономическую ситуацию.

В настоящее время в России преобладает энергоемкий «мокрый» способ производства, доля которого в выпуске цементного клинкера составляет 87%, а в производстве цемента — 85,6%. Данный вид производства не позволяет нам производить именно тот новый сегмент бетонов, который будет отвечать всем современным требованиям как высотного, так и простого строительства.

В цементной промышленности США доля «мокрого» производства составляет около 40%, а в Германии, Испании, Италии, Японии и других странах с развитой цементной промышленностью производство осуществляется исключительно энергосберегающим «сухим» способом, при котором удельный расход топлива составляет 100–115 кг у. т. на тонну клинкера, в то время как использование «мокрого» способа на российских предприятиях требует 218,7 кг у. т. на тонну клинкера. Согласитесь, в условиях роста цен на энергоносители и в преддверии вхождения России в ВТО это достаточно актуально.

Ранее цементные предприятия испытывали большие трудности в связи со значительными сезонными колебаниями в объеме поставок цемента потребителям. Благодаря смягчению климата и глобальному потеплению, а также применению современных технологий производства сбыт цемента в осенне-зимний период фактически не сокращается, а, наоборот, в некоторых регионах даже увеличивается, хотя в прежние годы наблюдалось сезонное сокращение потребления в 2–3 раза.

Многие российские производства действительно сильно устарели, из-за постоянного спроса даже они не могут своевременно производить профилактические работы по своевременному ремонту, не говоря о тотальной модернизации.

Ярким примером может служить остановка на профилактические работы завода в г. Пикалево Ленинградской области в летний период (в 2006 г.). Производители бетона фактически задохнулись от нехватки цемента. Крупнейшие предприятия строительной отрасли Петербурга стали отпускать бетон «в час по чайной ложке», объемы резко упали, цены поползли вверх. Активизировались мелкие производители бетонов. Благо, в последнее время рынок стал насыщаться новыми растворными узлами. Но, простите, качество производимых ими бетонов иногда просто не соответствовало не то что визуальному контролю, а просто не входило ни в какие рамки. И возникает вопрос: насколько будут долговечны возведенные конструкции из такого бетона?

Решение этой проблемы требует государственной поддержки. Перспективное развитие цементной промышленности должно планироваться по таким основным направлениям, как:

– техническое перевооружение и реконструкция заводов с целью обновления основных фондов, доведение доли «сухого» способа производства цемента до 80–85%;

– разработка и внедрение высокоэффективных энергосберегающих технологий, удовлетворение потребностей строительного комплекса в ассортименте и строительно-технических свойствах цемента;

– широкое вовлечение в хозяйственный оборот отходов производства смежных отраслей промышленности;

– подготовка и повышение квалификации производственных и научных кадров;

– уменьшение вредных выбросов в атмосферу и улучшение условий труда;

– укрепление экспортного потенциала;

– подготовка предприятий к переходу на использование в качестве топлива угля и содержащих топливо отходов промышленности;

– переоснащение машиностроительной базы страны и организация массового выпуска цементного оборудования нового поколения;

– совершенствование размещения производства цемента по субъектам РФ.

Возвращаясь к вопросу развития строительной науки и бетоноведения в частности, хочется сказать о том, что недостаток инвестиций несопоставим, к сожалению, с достижениями в других областях науки и техники. Основным барьером инноваций в строительстве являются слишком высокие риски вложений в строительную науку и технологии. Данная проблема актуальна не только для России. По некоторым данным (Ф. Ятымович, США), среднемировые расходы на исследования и разработки составляют (в процентах от продаж в этих областях).

Данные таблицы подтверждают закономерность заметного отставания достижений в строительстве от разительных, буквально, революционных достижений во многих других областях, например, биотехнологии, нанотехнологии, информационной технологии и т. д. Эти данные являются усредненными, и развитие западной науки, конечно, находится на другом уровне. Но не может вызывать удивление и тот факт, что современное сверхвысокое и сверхдорогое здание или мост с невиданным доселе пролетом, от нормального функционирования которых зачастую зависит жизнь огромного количества людей, в ходе строительства и эксплуатации управляются сравнительно примитивными единичными системами контроля и мониторинга, стоимость которых несопоставимо мала по сравнению со стоимостью контролируемых ими объектов и жизней людей, а современный автомобиль, который обеспечивает комфортную и безопасную жизнь всего одного или нескольких человек, напичкан управляющими системами, стоимость которых сопоставима со стоимостью самого автомобиля.

Поэтому, несомненно, говоря о сроке службы конструкций из железобетона, нельзя не упомянуть о сложности и многогранности проблемы, которая, по мнению некоторых известных зарубежных специалистов, зачастую решается не совсем корректно. В данном материале я сконцентрировался на проблеме производства цементного вяжущего. Но многие западные ученые (такие, как С. Ростам из Дани) полагают, что поиск путей по продлению срока службы железобетона только исследованием и усовершенствованием свойств бетона и арматурной стали мало продуктивен, хотя и представляет определенный интерес. Проблему следует решать комплексно. Усовершенствование свойств обоих материалов и их оптимизация должны осуществляться с учетом их свойств в динамике и с учетом существа происходящих в конструкции процессов под воздействием окружающей среды.

Многие научные центры России в настоящее время занимаются вопросами бетоноведения. В Санкт-Петербурге ГАСУ и ПГУПС, в последнее время к ним подключился СПб ГПУ. Выпускники данных вузов с успехом работают на многих предприятиях отрасли, в тесном контакте осваивая новые разновидности бетонов.

В нашей стране одной из таких перспективных разработок можно назвать СУБ (самоуплотняющийся бетон) или High Perfomance Concrete, хотя на Западе за последние 15–20 лет специалисты-бетоноведы посвятили ему большой объем работ. Обратиться к развитию этой тематики пришлось прежде всего из-за вопросов высотного строительства, так называемых бетонов высокой технологии (High Perfomance Concrete), отличающихся высокой плотностью и низкой проницаемостью. Их применение принесло заметный эффект в повышении долговечности бетона, однако в плане защиты от коррозии у таких бетонов выявился другой недостаток — уменьшение количества гидроокислов кальция, которые связываются пуццолановыми добавками.

Применение современных, самоуплотняющихся бетонов, которые помимо своей основной роли защиты арматуры от коррозии играют и определенную экологическую роль защиты работающего персонала и окружающих от вибрации, а окружающей среды — от шума и пыли. Благодаря своим свойствам исключается применение на строительной площадке глубинных вибраторов и опалубочных виброблоков.

Однако в обоих случаях рецептура бетонов существенно усложняется, и для изготовления долговечных конструкций без изъянов требуются более совершенная техника и квалифицированные кадры. Но при этом возрастает вероятность технологических ошибок с непредсказуемыми последствиями. И в этом случае роль качества цемента играет не последнюю роль.

Кроме того, одним из основных предназначений бетона является защита арматуры от коррозии, поэтому непроницаемый и долговечный бетон целесообразно применять, с технической и экономической точек зрения, только в защитном слое бетона.

Подытоживая все вышесказанное, в общем случае проектные концепции по долговечности могут быть предписывающего и эксплуатационного характера. Первые основаны на спецификациях материалов (технических условиях), вторые — на количественных прогнозах по долговечности, полученных из натурных испытаний и измеренных фактических характеристик материалов.

В Европе действующий стандарт на бетон EN 206 и переработанный на его основе немецкий стандарт DIN 1045-1 имеют предписывающий характер. Проектирование на долговечность заключается в правильном определении класса или области применения и правильном подборе материалов, соответствующих этим требованиям (толщина защитного слоя и обработка бетона). В редких случаях для индивидуальных проектов, требуется доказательство морозостойкости бетона в присутствии солей-антиобледенителей, иногда подтверждения его водо- или газонепроницаемости. Рядом европейских стран разработаны свои эксплуатационные характеристики, используемые в дополнение к требованиям, изложенным в EN 206.

У нас и во многих странах для повышения долговечности железобетонных конструкций применяют некоторые дополнительные меры, в том числе вторичную защиту бетона, ингибиторы коррозии, катодную защиту, коррозионно-стойкие и нержавеющие стали, неметаллическую арматуру и т. д.

В РФ в качестве первоочередных мер требуется наладить выпуск обыкновенного, но качественного товарного бетона. Вилка, в которой действуют производители, должна быть сужена до уровня стандартов. Именно обыкновенный товарный бетон будет основным строительным материалом, и его доля в общей массе производства будет составлять 70–80%.

В качестве перспективного направления и, наверное, как обязательного для увеличения долговечности бетонов следует применять волокна (фибру). Именно за счет применения волокон можно увеличить трещиностойкость и надежность бетонных конструкций. Данные волокна могут быть как из базальта, полипропилена, хлопка, так и из других материалов. Несомненно, в качестве конструкционной в бетоне будет применяться стальная стержневая арматура, но с определенной долей вероятности — в разного рода плоскостных конструкциях. В частности, в полах, дорогах и перекрытиях вместе или без арматуры может быть использована стальная фибра.

Последние исследования и ряд работ убедительно подтвердили эту теорию практикой. В дальнейшем и в этом направлении должны вестись разработки. Благо, база уже подготовлена. Выпущен ряд РТМ для каждого из производителей на территории РФ: это ВСН 56-97, РТМ-17-01-2002, РТМ-17-02-2003, РТМ-17-03-2005, ВНП-001-01 Банка России. Данная нормативная база позволяет проектировать и применять строительные конструкции из сталефибробетона и стеклофибробетона. Также выпущен и Свод правил (СП). Но на фибру других видов, выпускаемую по другим техническим условиям, СП 52-104-2006 не распространяется. Это относится и к зарубежной фибре, и аналогам из ближнего зарубежья. Дальнейшим расширением нормативной базы применения сталефибробетона явятся разрабатываемые НИИЖБ временные нормы и правила проектирования многофункциональных зданий и зданий-комплексов в Москве (МГСН 4.19) и временные рекомендации по технологии и организации строительства многофункциональных высотных зданий и зданий-комплексов в Москве (МДС 12-23).

Указанные временные нормы впервые содержат положения о применении сталефибробетона в элементах и узлах конструкций каркаса и ограждения зданий.

Нормы МДС 12-23 (по технологии) содержат конкретные указания по оптимальной технологии заводского изготовления и применения сталефибробетона (в том числе по составам, режимам укладки и уплотнения, и проч.).

Не отстают и дорожники, и мостовики. Ведь они в числе основных заказчиков бетона. На сегодняшний день они применяют также много и сталефибробетона — как в плитах покрытий мостов, так и в других конструкциях.

Совершенно не разработанным полем является приготовление составов для торкрет-бетонов. Их использование в нашей стране сведено к минимому.

Также перспективным является и развитие технологии литых бетонов.

Именно СУБы и литые бетоны будут серийно использоваться в ближайшее время и станут превалировать на строительных площадках РФ.

Литература

1. Звездов А. И. «Железобетон в современном строительстве».

2. Звездов А. И. «Основной строительный материал настоящего и будущего».

3. Войлоков И. А. «Фибробетон — история вопроса. Нормативная база, проблемы и решения».// «Алитинформ», №2/2009.

4. Войлоков И. А. «Долговечность бетонных и железобетонных конструкций: пути решения проблем цементной отрасли»; экспозиция 5/Б (71), 2008 г.