Бетонирование колонн высотой 6 метров.

Как правильно забетонировать колонну высотой 6 метров. по СНиПу высота сбрасывания бетона в колонну 5 метров.

Вариант, но по экономическим соображениям в аренду берем 6 комплектов колонн, а залить надо 60 штук (объем по 1,5 м3), заказывать бетононасос на 9 м3 бетона – дороговато выйдет

Оснащение проходки горных выработок, ПОС, нормоконтроль, КР, АР

А чего, один щит опалубки так долго ставится, что будет шов ?

А заливать бетон снизу вверх неосуществимо ?

Под давлением бетононасосом в отверстие с заслонкой, а потом опускаем заслонку ?

Или подавать бетон через жёсткую трубу в арматуре прямо на бетон перекрытия/предыдущей заливки. Потом снимаем трубу, в ней уже сколько то бетона. Может можно сделать так чтоб теперь высота сбрасывания до уровня бетона была меньше 5 м ?

Как-нибудь через трубу в арматуре. Может быть с гасителями скорости, если поместятся.

сделай отверстие в опалубке и уложи бетон до 4 м . потом укладывай бетон в другую колонну пока уложишь бетон в другие 8 колонн (это займет не менее 1 часа) в 1-ой он схватится и дольешь до нужной высоты

| barcarinicolai |

| Посмотреть профиль |

| Найти ещё сообщения от barcarinicolai |

Оснащение проходки горных выработок, ПОС, нормоконтроль, КР, АР

Он похоже хочет без шва.

К тому же если так сделать, то прочность бетона (в возрасте 28 суток) в первой колонне будет нарушена падением сверху свежего бетона.

Если бетон начинает схватытваться ему несколько суток нельзя мешать.

Другой вопрос, что можно попытаться до схватывания так сделать.

Он похоже хочет без шва.

К тому же если так сделать, то прочность бетона (в возрасте 28 суток) в первой колонне будет нарушена падением сверху свежего бетона.

Если бетон начинает схватытваться ему несколько суток нельзя мешать.

Другой вопрос, что можно попытаться до схватывания так сделать.

. просто ставишь бункер (бадья) с фартуком и шлангом ( Ф180 и больше, что найдете- у меня 260)- кран или .

Ну строили же люди до сих пор.

| Трофимов Гена |

| Посмотреть профиль |

| Найти ещё сообщения от Трофимов Гена |

Оснащение проходки горных выработок, ПОС, нормоконтроль, КР, АР

Простой шланг будет биться и может сорвать арматуру с фиксаторов.

+ В месте выхода у бетона будет большая скорость.

Хотя арматуру можно более прочно зафиксировать.

Так шлангом не строили. Или забивали на качество тогда.

Можно трубой с гасителем. Так заливают опалубку в стволах шахт на глубинах до 1 км. Правда там и гасители соответствующие.

Бетонировали аналогичные по высоте колонны, размер в плане 1,5х1,2 м. Опалубка состояла из трех частей (один угол высотой 6 м и два угла высотой 3,5м и 2,7м ), на первом этапе выставлялся угол высотой 6 м и и угол 3,5 м образуя основание колонны. На верх угла 3,5 м навешивался консольный лоток и с кубла подавалась бетонная смесь. После заполнения нижней части колонны лоток убирался, доставлялся угол 2,7 м (примерно минут 25-40, в зависимости от бригады), проверялась вертикальность и производилось добетонирование. Опалубка системы ПЕРИ ТРИО. К сожалению пока не могу найти чертежи и фотографии опалубки, если найду выложу.

Простой вопрос и так много нелепых ответов. В все просто: бетон при бетонировании следует направить по арматуре, тем самым скорость падения будет ниже. Вот вам и гаситель.

Оснащение проходки горных выработок, ПОС, нормоконтроль, КР, АР

| минут 25-40 |

Так нельзя бетон начнёт схватываться , а вы сверху его потревожите. В слое около шва будет прочность ниже проектной.

3695741

Так нельзя. Арматура может быть через 0,3 м. Не у всех же сетки по 0,05 м ячейкой. В дырки будет у вас всё падать и наберёт такую же скорость как и при обычном сбросе.

Да и надо тогда арматуру удерживать лучше чем обычно.

Так нельзя бетон начнёт схватываться , а вы сверху его потревожите. В слое около шва будет прочность ниже проектной.

за 25-40 минут бетон не схватиться, в лаборатории еще на стадии ППР подобрали состав смеси обеспечивающий необходимое нам время, а потом варьировали в зависимости от температуры окр. воздуха. И если мне память не изменяет то по СНиП время схватывания 2 часа. А так же, всем кто близко связан с производством, знакомы моменты когда разрывы между миксерами приближались к часам полутора из-за пробок, поломок и так разгильдяйства миксеристов. Так же при работе кублом цикл занимает 10-20 минут и получается бетон схватился и дальше делать ничего нельзя?

Оснащение проходки горных выработок, ПОС, нормоконтроль, КР, АР

| 2.12. Укладка следующего слоя бетонной смеси допускается до начала схватывания бетона предыдущего слоя. Продолжительность перерыва между укладкой смежных слоев бетонной смеси без образования рабочего шва устанавливается строительной лабораторией. 2.13 . Возобновление бетонирования допускается производить по достижении бетоном прочности не менее 1,5 МПа. Рабочие швы по согласованию с проектной организацией допускается устраивать при бетонировании: колонн – на отметке верха фундамента, низа прогонов, балок и подкрановых консолей, верха подкрановых балок, низа капителей колонн; балок больших размеров, монолитно соединенных с плитами – на 20 – 30 мм ниже отметки нижней поверхности плиты, а при наличии в плите вутов – на отметке низа вута плиты; плоских плит – в любом месте параллельно меньшей стороне плиты; ребристых перекрытий – в направлении, параллельном второстепенным балкам; отдельных балок – в пределах средней трети пролета балок, в направлении, параллельном главным балкам (прогонам) в пределах двух средних четвертей пролета прогонов и плит; массивов, арок, сводов, резервуаров, бункеров, гидротехнических сооружений, мостов и других сложных инженерных сооружений и конструкций – в местах, указанных в проектах. |

Для Марка смеси по удобоукладываемости П2 МАКСИМАЛЬНО ДОПУСТИМАЯ ПРОДОЛЖИТЕЛЬНОСТЬ ТРАНСПОРТИРОВАНИЯ БЕТОННЫХ СМЕСЕЙ, ГОТОВЫХ К УПОТРЕБЛЕНИЮ, ПРИ ТЕМПЕРАТУРЕ ВОЗДУХА ОТ 20 ДО 30°С (ПРИ ТЕМПЕРАТУРЕ СМЕСИ 18-20°С) автосамосвалом по жёсткому покрытию 40 минут.

Эти минуты даёт стр. лаборатория. Естественно я сейчас гадаю и могу ошибиться.

Очевидно что после укладывания время до схватывания будет больше 40 минут но не намного.

Ну допустим 50 мин.

Тогда да, вроде бы проблем нет. Схватывание ещё не начнётся.

Бетонирование колонн

ТИПОВАЯ ТЕХНОЛОГИЧЕСКАЯ КАРТА

Бетонирование монолитных колонн

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

Типовая технологическая карта (ТТК) составлена на бетонирование монолитных колонн.

ТТК предназначена для ознакомления рабочих и инженерно-технических работников с правилами производства работ, а также с целью использования при разработке проектов производства работ, проектов организации строительства, другой организационно-технологической документации.

2. ОБЩИЕ ПОЛОЖЕНИЯ

Колонны представляют собой несущие инженерные конструкции, которые обеспечивают сооружению вертикальную прочность и жесткость.

Монолитные колонны очень популярны, экономически выгодны и часто используются при строительстве.

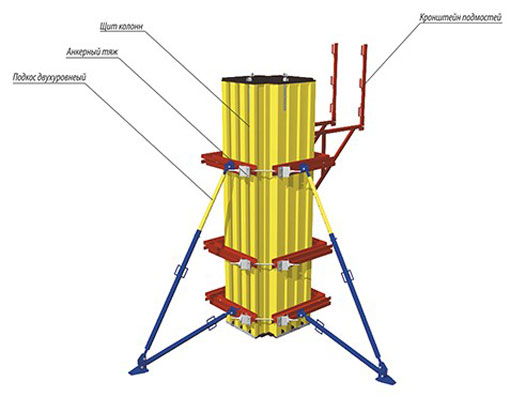

Достоинством монолитных колонн считаются их быстрое возведение, что позволяет сократить сроки строительства (рис.1).

Рис.1. Возведение колонн помогает сократить сроки строительства

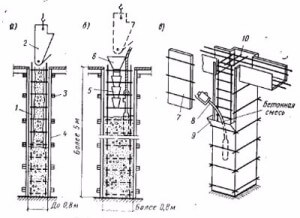

Особенность укладки бетонной смеси при возведении колонн (рис.2)

Рис.2. Укладка бетонной смеси в колонны:

а – колонны высотой до 5 м; б – то же, высотой более 5 м; в – то же, с густой арматурой; г – схема опалубки со съемным щитом;

1 – опалубка; 2 – хомут; 3 – бадья; 4 – вибратор с гибким валом; 5 – приемная воронка; 6 – звеньевой хобот; 7- навесной вибратор; 8, 9 – карманы; 10 – съемный щит

В колонны высотой до 5 м со сторонами сечения до 0,8 м, не имеющие перекрещивающихся хомутов, бетонную смесь укладывают сразу на всю высоту. Смесь осторожно загружают сверху и уплотняют внутренними вибраторами (рис.2, а). При высоте же колонн свыше 5 м смесь подают через воронки по хоботам (рис.2, б). В высокие и густоармированные колонны с перекрещивающимися хомутами смесь укладывают ярусами до 2 м с загружением через окна в опалубке или специальные карманы (рис.2, в). Иногда для подачи бетонной смеси опалубку колонн выполняют со съемными щитами (рис.2, г), которые устанавливают после бетонирования нижнего яруса.

Бетонирование колонн

Работа с бетоном имеет свои нюансы. При отливке колонн одним из главных параметров считается подвижность бетона. Для стандартных монолитных колонн применяется бетон с подвижностью П2-П3, а при заливке колонн густоармированных конструкций желательно использовать бетон со значением подвижности П4 или же выше. Подобного типа бетонную смесь еще называют литой бетон. Данный вид бетона довольно хорошо переносит процесс укладки в опалубку даже без привлечения различных вибраторов и бетононасосов. При проведении заливки бетона она постепенно наращивается.

Заливка бетона осуществляется равными горизонтальными слоями, уложенными обязательно в одном направлении. По мере заполнения опалубки бетонный раствор тщательно трамбуется. Самостоятельно трамбовать бетонную смесь можно с помощью металлического прута. Для уплотнения бетонной смеси применяют наружные или глубинные вибраторы. В домашних условиях избавиться от излишних пузырьков воздуха в бетоне поможет периодическое постукивание молотком по выставленной опалубке. Проводя процесс бетонирования колонн, необходимо постоянно контролировать и поправлять арматурный каркас, чтобы он был размещен по центру.

3. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ РАБОТ

Бетонирование монолитных колонн подразумевает наличие следующих строительных этапов:

3.1 Подготовка основания (СП 70.13330.2012)

3.1.1 Все конструкции и их элементы, закрываемые в процессе последующего производства работ (подготовленные основания конструкций, арматура, закладные изделия и др.), а также правильность установки и закрепления опалубки и поддерживающих ее элементов должны быть приняты производителем работ в соответствии с СП 48.13330.

3.1.2 В железобетонных и армированных конструкциях отдельных сооружений состояние ранее установленной арматуры должно быть перед бетонированием проверено на соответствие рабочим чертежам. При этом следует обращать внимание во всех случаях на выпуски арматуры, закладные части и элементы уплотнения, которые должны быть очищены от ржавчины и следов бетона.

3.2 Работы по армированию

3.2.1 Основными работами с арматурой при возведении монолитных железобетонных конструкций, устройстве конструкций узлов их сопряжения является резка, правка, гнутье, сварка, вязка, выполнение бессварных стыков с опрессованными или резьбовыми муфтами и другие процессы, требования к которым приведены в действующей нормативной документации.

3.2.2 Изготовление пространственных крупногабаритных арматурных изделий следует производить в сборочных кондукторах.

3.2.3 Арматурные и закладные изделия изготавливаются и контролируются по ГОСТ 10922 (рис.3).

Рис.3. Армирование колонн

3.2.4 Армирование конструкций должно осуществляться в соответствии с проектной документацией с учетом допускаемых отклонений по таблице 3.1.

Бетонирование колонн

Колонна представляет собой несущее инженерное сооружение, которое кроме практической функции, выполняет также и декоративное предназначение. На сегодняшнее время колонны для обеспечения вертикальной жёсткости здания, могут быть изготовлены из металла или железобетона.

В свою очередь железобетонные конструкции, получили наибольшее распространение в связи с различного рода преимуществами. По этой причине, при изготовлении колонн своими руками, наибольшее предпочтение отдаётся изделиям из бетона. О том, как производится бетонирование колонн и будет рассказано ниже.

Бетонирование колонн

Следует сразу сказать, что изготовление бетонных колонн своими руками процесс трудоёмкий и затратный, как в физическом плане, так и в финансовом. Перед тем как начать делать жби колонны следует максимально изучить соответствующую технологию, посмотреть видео в интернете и подготовить необходимый для данной работы инструмент.

Затем потребуется определиться с формой будущей колонны, поскольку она может быть: круглой, прямоугольной, либо же квадратной. Из инструментов, для изготовления колонн, в первую очередь понадобятся:

- Строительный уровень;

- Отвес;

- Молоток и ножовка по дереву;

- Болгарка;

- Рулетка;

- Бетоносмеситель;

- Лопаты и другие приспособления для работы с раствором.

Из материалов нужны будут:

- Доски для изготовления опалубки;

- Арматура (12мм) или металлическая сетка;

- Вязальная проволока;

- Анкерные болты;

- Хомуты.

Строительство колонны своими руками делится на такие этапы — армирование, установка опалубки и бетонирование собранной конструкции. Рассмотрим каждый из вышеперечисленных этапов по порядку.

Заливка бетонных колонн своими руками

Для армирования ЖБИ колонн используется арматура не менее 12 мм. Ещё перед началом сборки опалубки, собирается металлокаркас по форме квадрата, состоящий из четырёх основных прутьев по углам. Если колонна будет иметь высоту более чем 3 метра, то обязательно делаются через каждые два метра специальные отмостки.

Когда колонна имеет небольшую высоту, то металлокаркас может быть установлен в предварительно собранном виде, сразу же в опалубку, после её монтажа. Друг с другом арматура скрепляется либо вязальной проволокой, либо же специальными хомутами, предназначенными для этих целей.

Опалубка для бетонирования колонн, как правило, собирается из досок, по предварительно вымеренным внутренним размерам. Следует учитывать большую нагрузку на опалубку при заливке бетоном, поэтому раскреплять доски при её сборке требуется очень тщательно.

Обязательно с боков собранной опалубки, перед заливкой её бетонным раствором, следует установить откосные опоры. Если колонна будет иметь большую высоту, то её наращивание производится во время заливки бетоном, и также с обязательным монтажом откосных распорок.

Бетон для заливки колонн используется не такой, как например, при строительстве монолитного фундамента. Основным его параметром в данном случае является подвижность. Для большинства колонн применяется бетонный раствор с подвижностью П2, а при заливке густоармированных, используется бетон с подвижностью не менее чем П4.

Важным процессом при бетонировании колонн является утрамбовка бетонной смеси, которая производится таким специализированным оборудованием как глубинные и наружные насосы. При изготовлении же бетонных колонн своими руками, избавиться от воздушных пробок в бетоне позволяет простукивание стен опалубки молотком.

В процессе бетонирования колонн, всё время необходимо следить за тем, не сместился ли металлокаркас внутри установленной опалубки. При необходимости следует корректировать его месторасположение строго вертикально и по её центру.

Бетон для заливки колонн своими руками состоит из цемента марки не ниже чем М400, песка и гравия. Если же говорить о его пропорциях, то выглядят они следующим образом — на 1 часть цемента, требуется 1 часть песка и 4 части гравия.

Бетонирование монолитных колонн

Колонны – это чаще всего несущие сооружения, выполняющие в первую очередь практические функции. Но также они могут быть сугубо декоративными элементами. Если во втором случае особых требований по бетонированию колонн нет, то при возведении инженерных сооружений важно следовать многочисленным требованиям и регламентам проведения работ. Перед началом монтажа таких элементов необходимо определиться предназначением конструкций, какие части постройки они будут поддерживать (террасу, балкон или другое). Также нужно учесть, что колонны бывают сборными и монолитными.

Разновидности бетонных колонн

В первую очередь конструкции отличаются по форме, то есть по сечению опоры. Обычно возводятся квадратные, прямоугольные и круглые элементы. Также колонны отличаются по технологии их производства и могут быть:

- Сборными. Такие конструкции сначала изготавливаются на заводе, а потом перевозятся на строительную площадку. Они отличаются удобным и быстрым монтажом.

- Монолитными. Заливка бетона осуществляется непосредственно на стройплощадке, когда раствор заливают в подготовленные формы (опалубку) и усиливают арматурой.

Второй вариант пользуется большей популярностью по нескольким причинам. Во-первых, намного удобнее осуществлять контроль качества проводимых работ. Во-вторых, можно быть уверенным в том, что в растворе содержится портландцемент нужной марки, а не более дешевый. Но есть и большой минус – требуется тратить больше времени и сил на такое возведение. К тому же монолитные колонны обойдутся намного дороже. Дополнительно необходимо придерживаться всем этапам возведения конструкций, следить за температурным режимом и техникой введения бетонной смеси.

Этапы строительства бетонных колонн

Конструкции такого типа возводятся в следующей последовательности.

Подготовка

Перед началом работ необходимо:

- Обустроить временные дороги и подъездные пути, по которым будет перемещаться строительная техника (для такого бетонирования нужно заказывать бетоносмеситель с краном).

- Обеспечить освещение (часть работ нужно выполнять за один заход, нередко в процессе уже наступает ночь).

- Очистить листы опалубки и смазать их.

- Подготовить площадку для монтажа.

Если вы заказываете бригаду, то согласно регламенту, работы должны выполнять 3 исполнителя:

- бетонщик 4-го разряда (категория Б1);

- бетонщик 2-го разряда (категории Б1 и Б3);

- стропальщик.

От последнего можно отказаться только в том случае, если один из бетонщиков будет работать с краном. Для этого у него должны быть «корочки» стропальщика.

Установка опалубки

Чаще всего каркас сооружают с 4-х сторон, ее внутренние размеры должны соответствовать габаритам колонны. Для опалубки рекомендуется использовать влагостойкую фанеру, но подойдут и обычные доски. Если позволяют финансы, то удобнее купить готовые пластиковые (для колонн с круглым сечением), металлические (многоразовые, намного легче демонтируются) или деревянные (подойдут только для прямоугольных и квадратных колонн) щиты. А вот картонные готовые опалубки можно использовать только для декоративных и небольших конструкций.

Подготовленные щиты нужно выставить по вертикальному уровню и закрепить их при помощи шурупов, подкосов (их лучше заякорить, то есть укрепить опорами в двух направления, чтобы исключить сдвиг) и деревянных распорок.

Важно! Если планируется возведение высокой колонны, то опалубка монтируется только с 3-х сторон. Четвертая часть будет поэтапно наращиваться по ходу заливки бетонного раствора.

Только после тщательной проверки прочности и геометрии опалубки можно переходить к следующем этапу.

Армирование

При монтаже ж/б колонн конструкций такого типа нужно придерживаться нескольким важным правилам:

- Диаметр продольных элементов армирования при возведении сборной конструкции должен составлять не менее 16 мм, а для монолитных – не меньше 12 мм. При этом все пруты должны быть одного диаметра. Если все же используются разные стрежни, то более толстые нужно размещать по углам конструкции.

- Необходимо рассчитать минимальный и максимальный процент армирования, то есть площадь сечения. От правильности таких расчетов будет зависеть то, какие нагрузки сможет выдерживать колонна. Максимальный показатель не должен составлять более 5% от площади поперечного сечения сооружения. Оптимальнее всего придерживаться значений от 0,4% до 3% (но в местах стыковки оно должно быть увеличено вдвое).

Полезно! Например, нам нужен процент армирования для колонны 400х400 мм при использовании арматуры на 16 мм (в наличие 4 прута). Сначала необходимо найти площадь сечения конструкции, то есть 40*40=1600 см 2 . После этого определяемся с поперечным сечением — 4*2,01=8,04 см 2 . Остается получить процент армирования, который составит 8,04/(1600/100)=0,5025%.

- Между продольными прутами отступ не должно быть более 400 мм. Если не получается, то между основными прутами устанавливаем более тонкие (например, на 12 мм).

- Размер поперечного стержня определяется в зависимости от диаметра продольного прута и метода соединения армирующих элементов (они могут соединяться путем вязки или сварки).

- Частота хомутов зависит от класса арматуры (то есть от того, какой у нее показатель временного сопротивления растяжению). Если показатель менее 4000 кгс/см 2 , то шаг должен составит не больше 50 см. При показателе 4500 кгс/см 2 и выше – не более 40 см.

- Если возводится монолитная колонна, то длина арматуры должна быть такой, чтобы не пришлось делать стыки. Если этого не избежать и нет возможности выполнить сварку, то пруты стыкуются внахлест в местах, где меняется сечение колонны. При этом размер нахлеста должен соответствовать 30 диаметрам прута. Если стыковка без так называемой разбежки над перекрытием, то лучше увеличить нахлест до 60 диаметров.

- Нужно уделить внимание защитному слою арматуры. У продольного стержня он должен превышать 20 мм и не быть меньше диаметра самой арматуры. То есть, если толщина прута составит 16 мм, то и защитный слой будет 16 мм или толще. Чаще всего для колонн выбирают арматуру со слоем от 3 до 4,5 см.

По завершении армирования колонны можно перейти к более простой, не менее важной процедуре.

Бетонирование

Для заливки колонн не подойдет привычный бетон, который используется при возведении монолитных фундаментов. Главным параметром раствора должна быть его подвижность. Обычно для колонн используют смеси с индексом подвижности П2. Если сооружение густоармированное, то лучше отдать предпочтение П4. Марка строительного состава должна быть не менее М400. Также потребуется гравий (или щебень), песок.

Есть несколько пропорций составляющих для замеса. Обычно смесь изготавливают из 1 части песка, 4 частей гравия и 1 части ПЦ.

В ходе бетонирования нужно следовать нескольким правилам:

- Следить за тем, чтобы каркас не сдвигался. Если необходимо его нужно скорректировать и выровнять строго вертикально.

- Заливка бетона в опалубку выполняется послойно (каждый слой около 30-50 см). Следующую порцию смеси можно заливать, когда предыдущий слой еще не начал схватывался. До верха опалубки нужно оставить 5-7 см отступа. Но если высота колонны не более 5 м, то можно выполнить заливку за один заход.

- В ходе бетонирования нужно обязательно выполнять трамбовку. Для этого подойдут ручные трамбовщики или специальные вибраторы. Дополнительно опалубку нужно простукивать молотком, чтобы избавиться от воздушных пробок.

Важно! Если высота сооружения более 5 м, то необходимо выполнять технологические перерывы по 40-120 мин. Это требуется для усадки смеси.

- Рабочие швы при бетонировании обычно не нужны, если сечение колонны составляет больше 400х400 см и высота постройки не более 5 м. Также можно их избежать, если при сечении менее 400х400 см предусмотрены перекрещивающиеся хомуты, а высота готового элемента не более 2 м. При этом не нужно выполнять технологический перерыв на усадку.

- Бетонирование рекомендуется выполнять при плюсовой температуре. Если работы проводятся в холодное время года, то необходимо задействовать греющие кабели или накрыть будущее сооружение шатром из полиэтилена.

Дополнительные правила бетонирования колонн

Есть еще несколько полезных рекомендаций, применимых при возведении ж/б колонн:

- В процессе бетонирования нижней части колонны опалубку необходимо заполнить только на 10-20 см. Это позволит избежать того, что более крупный заполнитель начнет скапливаться без связующего, что часто происходит при сбрасывании смеси.

- Если над сооружением предусмотрены прогоны или густоармированные балки, то бетонировать колонну сверху не получится. В этом случае можно залить бетон до монтажа армирующего каркаса.

- Раскладку элементов опалубки лучше сразу внести в проект. Также стоит заранее предусмотреть места крепления подкосов.

- Подача бетонного раствора должна осуществляться через приемные воронки.

- Если выполняется бетонирование спаренных колонн, то в хоне температурных швов нужно быть особенно внимательным и не сбить случайно перегородки, которые вставлены в опалубку. Также важно следить, чтобы сохранялись размеры обоих элементов.

- По забетонированным конструкциям можно передвигаться или укладывать опалубку для конструкций, расположенных выше, только когда бетон достигнет минимальной прочности 15 кг/см. Полный набор прочности наступает через 28 дней. На протяжении этого времени нельзя оказывать на конструкцию серьезные нагрузки.

- Средний период выстаивания колонны летом составляет 10 дней. Когда сформируются углы и боковые грани сооружений, можно снять опалубку.

Это основные особенности бетонирования монолитных ж/б колонн, но дополнительно стоит ознакомиться с регламентом проведения работ, описанном в ГОСТ 25628 и ГОСТ 18979. Также рекомендуется изучить Серию ИИ-04-1 (о сборных элементах зданий) и 1.823.1-2 (о железобетонных колоннах).

Все о монолитных железобетонных колоннах – назначение, виды и типы, тонкости монтажа конструкций. Как сделать своими руками?

Монолитные колонны – часть монолитного каркаса здания, вертикальные несущие элементы. На колонны опирают балконы, террасы, перекрытия. Помимо основных функций, колонны являются декоративным элементом, украшают входную группу здания и фасад.

Назначение бетонных колонн

Колонны принимают и передают нагрузку от вышерасположенных элементов на фундамент строения. Железобетонные столбы связывают конструкцию, служат опорой этажей.

Архитектурный термин «колонна» относится непосредственно к средней части, опорному столбу. Выступы в верхней части столба для опоры перекрытий или ригелей называют капителями или консолями. Иногда встречается подколонник, стакан для крепления к столбчатому фундаменту.

Виды и типы

Бетонные колонны подразделяют по типу сечения, способу производства.

По типу сечения подразделяют квадратную, круглую или прямоугольную форму.

По способу производства классифицируют элементы заводской готовности, поставляемые на объект готовыми конструкциями или возводимые на строительной площадке, монолитные колонны.

Особенности устройства монолитных колонн

Перед производством работ подготавливают площадку, необходимые материалы, инструменты, конструкции. Площадка очищается от мусора, размечивается.

Затем переходят непосредственно к строительству:

- собирают опалубку;

- монтируют арматурный каркас;

- заливают бетонную смесь;

- осуществляют процедуры ухода за бетоном;

- выдерживают время для набора прочности смеси;

- распалубливают конструкции.

Монолитные железобетонные колонны рассчитывают на стадии проектирования. Сечение и форма колонны, диаметр арматуры, марка используемого бетона будут зависеть от количества планируемой нагрузки, включая собственный вес элемента.

При производстве работ рекомендуется строго следовать проекту.

[stextbox Недостатки монтажа и просчёты приводят к разрушению конструкции. При недостатке сечения возникает деформация продольного изгиба, колонна искривляется под нагрузкой.[/stextbox]

Рекомендуем: Устройство монолитного бетонного перекрытия по профнастилу – применение, специфика, особенности

Подготовка инструментов и материалов

Потребность в материалах и инструментах выясняется на стадии подготовки к работам. Из инструментов понадобятся:

- металлический угольник, уровень для проверки вертикальности и горизонтали поверхностей;

- стальной прут, поможет выпустить воздух;

- шуруповёрт для крепления опалубки;

- вибратор уплотняет смесь;

- сборная опалубка из щитов, подпорок.

Бетонная смесь поставляется к месту стройки в готовом виде или смешивается непосредственно перед укладкой с помощью бетономешалки. Для приготовления берут одну часть цемента, добавляют две части песка, перемешивают с двумя частями щебня и двумя частями гравия. Замешивая сухую смесь с водой, добиваются пластичного бетона однородной консистенции.

Кроме бетонной смеси необходимы следующие материалы:

- гвозди, саморезы для крепления опалубки;

- арматурные стержни расчётного сечения и длины;

- стальная проволока;

Установка опалубки

Опалубка устанавливается в проектное положение. Щиты выравниваются по вертикали и укрепляются с помощью подкосов, деревянных распорок. Подкосы якорятся с помощью опорных блоков в двух направлениях, чтобы исключить сдвиг.

При бетонировании высокой колонны процесс установки опалубки несколько отличается от обычного. Три стороны формы монтируются, а четвёртая грань закрывается по мере наполнения опалубки бетоном.

Армирование

Связывая между собой пруты, получают жёсткий объёмный каркас для укрепления бетона. Количество продольных стержней в каркасе 4-6 шт. Для квадратного сечения достаточно четырёх прутов по углам элемента, для прямоугольной формы длинную сторону дополнительно усиливают. Поперечное связывание арматуры применяют при устройстве колонн длиной до 2 метров.

Каркас, превышающий длину 2 м, обвязывается короткими стержнями поперёк, с шагом 20-50 см, принятым при расчёте соответственно планируемой нагрузке.

Рекомендуем: Как армировать монолитное перекрытие и сделать это правильно. Какая нужна арматура, расход на 1 м2 перекрытия

Капители укрепляют арматурной сеткой.

Толщину прута сетки принимают от 15 мм, размер ячейки 10 х 10 см.

Армирование подколонника происходит укладкой сетки в каждую ступеньку, размеры и количество сеток берется из проекта.

Бетонирование

После монтажа опалубки и арматурного каркаса приступают к бетонированию, которое производят послойно, слоями толщиной 0,3-0,5 м, не допуская схватывания предыдущего слоя. До верха опалубки не доливают 50-70 мм раствора.

Для усадки бетона в колоннах выше 5 метров устраивают технологические перерывы от 40 мин до 2 часов.

При механизированной подаче готовой бетонной смеси скорость подачи снижают для избежания расслоения. Из смеси выпускают воздух стальными прутами, бетон уплотняют ручными вибраторами. В местах, недоступных для вибратора, бетон уплотняют вручную, тщательным штыкованием.

По завершению работ производят сезонный уход за бетоном.

Демонтаж опалубки

Срок набора бетоном 100% рабочей прочности составляет 28 календарных дней. Показатель может варьироваться от окружающих условий – температуры, влажности, комплекса работ по уходу. Средний период выстаивания монолитных колонн перед распалубливанием составляет 7-10 дней в летний период. Этот срок позволяет сформироваться углам и боковым граням.

[stextbox defcaption=»true»]До достижения 100% прочности бетоном монолитных колонн работы приостанавливают, либо производят смежные. Нагрузка на неотвердевший раствор приведет к разрушению конструкций.[/stextbox]

Снятие опалубки начинают с подкосов, постепенно снимая крепления, боковые щиты.

Монолитные колонны как элемент каркаса обеспечивают пространственную жёсткость и прочность здания.

Полезные видео

Опалубка под колонны и их заливка:

[yvideo number=»5BAHUmI8Ifs»]

Посмотрите, как вяжут арматурные каркасы колонн:

[yvideo number=»Y2S_geuGyO0″]

Правила монтажа мелкощитовой опалубки для заливки монолитной бетонной колонны для частного дома, смотрим:

[yvideo number=»cEHJgznHiuc»]

Процесс бетонирования монолитного каркаса колонн дома, смотрим:

[yvideo number=»wHZ8YvXtM9E»]

Статья была полезна? Есть что добавить? Поделитесь опытом!

Колонны из бетона

Колонны из бетона представляют собой несущие конструкции, обеспечивающие зданиям вертикальную жесткость. По типу колонна бывает монолитная и металлическая, выбор которой зависит от требуемой несущей способности. Предназначение колонн – это служить опорой для верхних этажей, балконов, террас и других элементов построек. Бетонные колонны возможно изготовить своими руками, это могут быть обычные элементы из квадратной трубы или более оригинальные красивые конструкции, которые способны придать изюминку внешнему виду зданий.

Назначение

Колонна предназначена для декоративного оформления построек, а также выполняет функцию несущего элемента сооружений. Их монтируют на балконах, террасах, верандах, крыльце, в роли подпоры для поддержки перекрытий, для интерьера помещений и приусадебного участка. Из-за большой нагрузки на опоры их изготавливают, максимально придерживаясь, соответствия существующих норм и правил.

Бетонным колоннам присущи следующие виды:

- квадратные;

- круглые;

- прямоугольные.

При работе с бетонной колонной различных видов выделяют следующие типы производственной технологии:

- Сборные опоры представляют собой изготовленные на заводах конструкции, которые транспортируются на место работы, где происходит их установка. В сборных колоннах есть следующие преимущества: относительно низкая цена, скорость монтажа, быстрота высыхания раствора.

- Монолитные. Заливка в формы осуществляется на строительном объекте. При работе с монолитными колоннами выделяют следующие преимущества: возможность следить за качеством укладки бетонного раствора, отсутствие протекания смеси. Из недостатков наблюдают: долгое время на изготовление, выжидание застывания смеси в форме.

Особенности установки

Необходимо помнить о соблюдении правил установки.

Квадратные опоры устанавливают по краям углов зданий и сооружений, крепят анкерами к потолку и основанию конструкции. Однако стоит обратить внимание, что установка своими руками квадратной трубы имеет трудоемкий и сложный процесс, поэтому опытные строители не рекомендуют заниматься монтажом такого вида колонн собственноручно. Опорные конструкции могут быть в виде кирпичной стены небольшой площади. На крыльцах или веранде устанавливают опоры из дерева или бревна.

При монтаже опорного элемента в бетонное основание, сначала крепят анкерами стальные стаканы, а потом устанавливают опору и бетонируют. Большое значение в строительстве домов играют опорные конструкции, размещенные в центре сооружения. В этом случае применяются колонные опоры с расчетным сечением металлической арматуры и с последующей заливкой бетонным раствором и установкой опалубки.

Бетонирование колонных элементов своими руками является важным мероприятием, которое следует выполнять с ответственностью и имея определенный багаж знаний и навыков по производству работ. Бетонирование в формы осуществляют беспрерывно, соблюдая горизонтальность положения, что поможет избежать образования промежуточных стыков холодка и убережет конструкцию от разрушения.

Этапы строительства

Строительство бетонных опор состоит из следующих этапов:

- перед началом работ подготавливают нужные инструменты и материалы;

- очищают поверхность от строительного мусора;

- приступают к монтажу опалубки;

- проводят работы по армированию;

- далее следует залить бетонный раствор и после его высыхания провести демонтаж опалубки.

Бетонная смесь должна иметь пластичную консистенцию и после застывания быть прочной. На прочность конструкции влияют составляющие бетонного раствора и технические характеристики арматуры, которая должна иметь следующие свойства:

- прочность;

- легкость сваривания;

- малую возможность образования на изделии коррозии;

- хорошую адгезию.

Подготовка инструментов и материалов

Для качественной заливки опорной конструкции бетонным раствором понадобятся следующие инструменты, оборудования и материалы:

- бетононасос;

- прямоугольный уголок;

- молоток;

- строительный уровень;

- проволока из металла;

- деревянные распорки;

- армированная сетка; ;

- гвозди и шурупы;

- широкие доски;

- вибраторы;

- прибор для перемешивания бетонной массы;

- рулетка;

- стальной прут;

- анкера;

- вода;

- цемент;

- песок;

- известь.

Установка опалубки

Крепят опалубку, соблюдая прочность и надежность конструкции. Установка формы происходит с четырех сторон опоры с помощью распорок из дерева. Если колонна высокая – опалубку крепят с трех сторон, а четвертая сторона наращивается при заливке бетоном. Монтируя форму, соблюдают ровность сооружения, которую проверяют строительным уровнем. Выравненную опалубку крепят шурупами, с помощью которых держится смесь бетона внутри изделия. Далее проверяют прямоугольным уголком соответствие углов.

Армирование

Устанавливая колонну, применяют вертикальные арматуры, диаметр которых около 1,2 сантиметра и больше. Состоит вертикальная арматура из четырех стержней, которые располагаются по углам формы квадрата. Для облегчения монтажа арматуры, высота которой больше трех метров, оборудуют настилы с шагом в два метра.

Каркас опор собирается различными методами. Имея небольшие размеры, вес и объем опорной конструкции, каркас монтируют в будущую форму опалубки, выполняя работы своими руками методом кантования готового каркаса. При большом весе арматуры, ее основание собирают предварительно и связывают прутья уже на месте работы, где и устанавливают отдельные стержни. Размещая готовую конструкцию, применяют разнообразные доски и подпорки. Крепление друг с другом стержней арматуры происходит металлической проволокой, придерживаясь расстояния около сорока сантиметров.

Бетонирование

Схема бетонирования колонн.

Приступая к укладке бетонной смеси, обращают внимание на особенности бетона. Этот состав обладает подвижностью, что играет большую роль при бетонировании колонн. Подвижный бетон легко укладывается и в процессе работы не требует трамбовки вибраторами и привлечения бетононасосов. Бетонирование происходит ровными слоями в горизонтальном положении. Укладывая смесь, ее периодически трамбуют металлическими прутьями.

При необходимости уплотнения раствора. не обойтись без глубинного вибратора. Убирают пузырьки воздуха из бетона с помощью постукивания молотком по выставленной форме опалубки. Бетонируя колонны, периодически выравнивают по центру арматурный каркас. Для укладки раствора выбирают цемент, входящий в состав бетона марки М400, которого потребуется одна часть, также для приготовления смеси берут две части песка и по две части гравия и щебня. Сухие ингредиенты заливаются водой в объеме необходимом до получения однородной густой консистенции. По окончании процесса укладки приготовленной бетонной смеси приступают к монтажу арматуры, которую фиксируют анкерами.

Уложенный бетон оставляют высыхать в месте с оптимальными температурными условиями и влажностью. Поверхность бетона периодически орошают водой и при необходимости накрывают полиэтиленовой пленкой для избежания попадания на смесь атмосферных осадков и прямых солнечных лучей.

Демонтаж опалубки

После того как бетонный раствор застынет и наберет своих максимально прочностных характеристик, приступают к демонтажу опалубки. Снятие опалубки доверяют квалифицированным рабочим. Демонтаж начинается со снятия боковых частей опалубки, которые не несут нагрузку на конструкцию. Важно демонтировать опалубку после того, как удостоверились в прочности бетона, которая устанавливается строительными нормами и правилами. Определяют прочность бетонного раствора в лаборатории, проводя пробные испытания образцов материала. Распалубка осуществляется по строгой последовательности, обеспечивающая сохранность элементов конструкции.

Вывод

Для успешного изготовления бетонных колонн важно учитывать следующие моменты: вид грунта, высоту строительного объекта, климатические особенности местности и предназначение объекта строительства.

Соблюдая технологическую последовательность монтажа и правильность приготовления бетонного раствора, получится крепкая и надежная основа с большим сроком службы.