Закалка ножа в домашних условиях: видео, инструкция, советы

Вопрос о том, как закалить нож самостоятельно в домашних условиях, не случайно является столь актуальным, ведь именно данная технологическая операция позволяет придать лезвию режущего инструмента требуемую прочность и твердость. Если пренебречь данной процедурой или выполнить ее неправильно, режущая часть вашего ножа будет быстро тупиться, что сделает его использование малоэффективным.

Долговечность и режущая способность ножа определяются твердостью клинка

Даже в том случае, если самодельный нож выполнен из твердого металлического изделия (напильника, рессоры, клапана и др.), ему все равно требуется закалка, так как в процессе изготовления лезвие подвергалось интенсивной механической обработке и, соответственно, нагреву. Проверить, насколько правильно выполнена закалка самодельного ножа в домашних условиях, достаточно просто. Для этого необходимо зажать его лезвие в тисках и начать сгибать по вертикали. Если нож сломается при угле сгиба больше 45°, значит, закалка выполнена правильно.

Тем, кто не любит вдаваться в тонкости и детали процесса, можно сразу посмотреть видео с подробным описанием и демонстрацией одного из способов закалки ножа в домашних условиях. Если же вы хотите ознакомиться с технологией более подробно, рекомендуем прочитать всю статью.

Температурный режим

Может показаться, что в закалке ножа нет ничего сложного, но, как и в любой другой технологической операции, при ее выполнении надо учитывать ряд нюансов. Первое, что следует контролировать, чтобы правильно закалить клинок, – это равномерность и постепенность нагрева. Если пренебречь этим требованием и выполнять нагрев ножа слишком быстро, это приведет к тому, что в структуре металла будут формироваться слишком крупные зерна, что сделает изделие хрупким. Для стальных сплавов, относящихся к различным категориям, используются разные температурные режимы выполнения закалочных операций:

- стали, относящиеся к группе низкоуглеродистых сплавов, – 727–950°;

- высокоуглеродистые стальные сплавы – 680–850°;

- стали, содержащие в своем составе легирующие элементы, – 850–1150°.

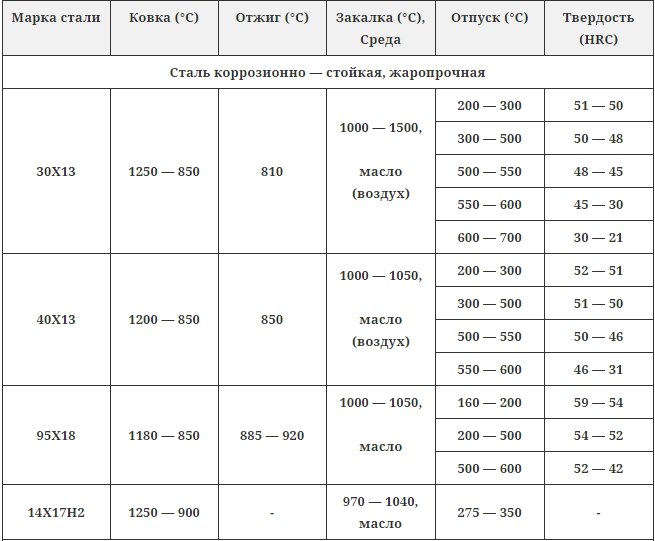

Режимы обработки коррозионно стойких жаропрочных сталей

В домашних условиях не всегда можно воспользоваться таким прибором, как пирометр, при помощи которого определяют температуру нагрева металла. Между тем определить степень нагрева изделия из стали можно, если воспользоваться обычным магнитом. Суть этой несложной методики заключается в том, что у каждого металла есть так называемая точка Кюри, при которой из ферромагнитного он превращается в парамагнитный материал, то есть перестает притягиваться к магниту.

Следовательно, если лезвие разогретого ножа перестало притягиваться к магниту, температура его нагрева достигла точки Кюри (посмотреть ее значение для различных металлов можно в специальных таблицах).

Особенности технологии

В домашних условиях, если правильно подойти к делу, можно качественно закалить любой нож. Это может быть охотничий или складной нож, штык-нож или изделие в виде крюка, клинок, выполненный из напильника или подшипника, нож-бабочка и др. Несколько сложнее закалить в домашних условиях изделия, изготовленные из нержавеющих сталей, но и такая задача решаема, если внимательно изучить технологию процесса и подобрать соответствующее нагревательное оборудование.

В качестве охлаждающей среды при выполнении закалки как в производственных, так и в домашних условиях используют различные материалы. Так, наиболее распространенные охлаждающие среды – вода и масло – обеспечивают следующие скорости охлаждения нагретого стального изделия:

- масло при комнатной температуре – 150°/с;

- масло, нагретое до температуры 200°, – 300°/с;

- вода, температура которой составляет чуть выше 20°, – 450°/с;

- ледяная вода – 600°/с.

В некоторых случаях закалку выполняют с охлаждением изделия в промежуточной среде, в качестве которой может использоваться расплавленный свинец. Такую методику, в частности, используют, закаливая ножи, которые изготовлены из напильников.

Отжиг ножа на открытом огне требует пристального внимания

Самой главной проблемой, с которой вы можете столкнуться, пытаясь в домашних условиях закалить нож, является перекаливание металла, что приводит к значительному увеличению его хрупкости. Надо также очень внимательно следить за равномерностью нагрева закаливаемого ножа, чтобы не столкнуться с образованием поперечных трещин на его лезвии.

Существует несложное правило, которого следует придерживаться, чтобы не столкнуться с такой проблемой: та часть лезвия, которая не будет затачиваться, нагревается трижды до фиолетового цвета, что соответствует температуре 285°, а режущая часть нагревается только один раз до желтого цвета, после чего степень ее нагрева проверяют при помощи магнита. Более подробно познакомиться с такой методикой можно, просмотрев соответствующее видео.

Цвета каления и побежалости углеродистых и малолегированных сталей

На нержавеющих сталях цвета побежалости появляются в той же последовательности, но при более высоких температурах

Различные охлаждающие среды обеспечивают и разную глубину закаленного слоя (прокаливаемость). Так, при охлаждении при помощи воды сталь прокаливается со скоростью 1 мм в секунду, а при использовании в качестве охлаждающей среды масла эта скорость уменьшается почти в два раза. Чтобы закалить обоюдоострый нож, получив твердые режущие кромки и упругую сердцевину, надо сделать следующее: нагретый до требуемой температуры клинок сначала опускают на две секунды в воду, а затем помещают в масло.

Еще одной технологией, позволяющей качественно закалить режущую кромку у лезвия со значительной толщиной, является закалка ножа в графите. Используя такую технологию, подробности которой также легко изучить по видео, можно качественно закалить ножи различных моделей и конфигураций (охотничий, штык-нож, нож-бабочка и др.). При этом качественно выполнить такую закалку можно и в домашних условиях.

Самодельный нож после закалки в графите

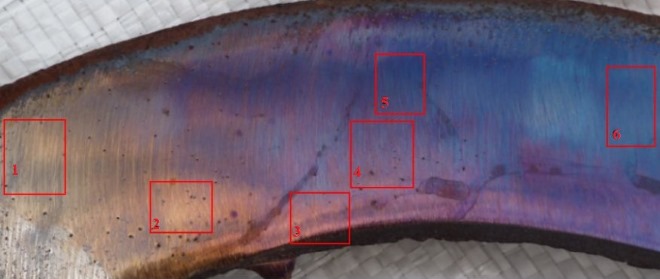

Нередко требуется осуществить зонный отпуск уже закаленного ножа, чтобы сделать его среднюю часть более упругой, сохранив твердость режущих лезвий. В домашних условиях такая технологическая операция выполняется по нижеприведенному алгоритму.

- Средняя часть клинка разогревается при помощи металлического прутка диаметром 10 мм, раскаленного до максимума.

- После прогрева средней части клинка его опускают в кипяток и выдерживают в нем на протяжении 2 часов.

- После выдержки в кипятке клинок опускают в ледяную воду.

После выполнения всех вышеописанных манипуляций вы получите нож, средняя часть лезвия которого подвергнута низкому отпуску.

Определять температуру отпуска можно по цветам побежалости – радужной пленке, появляющейся при нагреве зачищенной поверхности ножа: от светло-желтого (поз. 1) до голубоватого (поз. 6)

Если вы пробуете закалить свой нож в домашних условиях, следует придерживаться двух правил, которые позволят вам получить качественный результат.

- Объем используемой охлаждающей жидкости должен быть достаточно большим (минимум 20 литров). В противном случае жидкость будет сильно нагреваться, что изменит температурный режим и скорость охлаждения, а это в свою очередь отрицательно повлияет на результат всей технологической операции.

- Чтобы теплоотдача от нагретого ножа была равномерной и его не повело в процессе закалки, им нельзя двигать в охлаждающей среде – надо держать его неподвижно.

Правила качественной закалки

Существует еще несколько несложных правил, которые позволяют сделать закалку ножа в домашних условиях максимально качественной.

- Прежде чем приступать к поверхностной или глубокой закалке ножа, изготовленного из определенной марки стали, можно подобрать режимы выполнения такой технологической операции, воспользовавшись пластинками, выполненными из такого же материала. Первую пластинку используют, чтобы более точно подобрать требуемую температуру нагрева. Для этого металлическую пластину необходимо нагреть неравномерно: одну часть – до максимальной температуры, вторую – до минимальной. Затем нагретую пластину опускают в воду или масло и после полного остывания зажимают в тисках, ломают и смотрят на излом металла. Качественно закаленный металл, если температурный режим был подобран правильно, должен иметь крупнозернистую структуру.

- Следующим этапом экспериментов с металлическими пластинками является подбор оптимальной охлаждающей среды. Используя различные охлаждающие среды (вода, масло, жидкий свинец и др.), закалите пластину до такого состояния, чтобы она, будучи зажатой в тисках, ломалась при отклонении в 30°. После этого необходимо выполнить отпуск пластины, также подбирая различные охлаждающие среды и температурные режимы. В результате такой операции вы должны добиться того, чтобы пластина, зажатая в тисках, ломалась при угле ее отклонения в 45°.

- Чтобы избежать появления на лезвии закаливаемого ножа поверхностных трещин, изделие требуется предварительно отжечь. При выполнении такой технологической операции, для которой желательно использовать муфельную печь с регулятором температуры, надо придерживаться следующих правил: нагрев ножа выполняют как можно дольше, медленно и равномерно.

Следуя таким несложным рекомендациям, вы даже в домашних условиях сможете закалить нож правильно, получив в итоге прочный и долговечный инструмент с отличными режущими свойствами.

Закалка ножа в домашних условиях

Много столетий назад, мастера-кузнецы задавались вопросом, твердости клинка. И многие из них понимали, что сталь после нагрева нужно быстро остудить. Дамасские мастера, закаливали сталь в ущельях, где дули сильные ветра. Они считали, что сила ветра передавалась клинку, и он становился упругим, твердым и не ломался.

Еще немного истории

Некоторые кузнецы использовали для этих целей мочу барана, собранную в течение трех дней. А другие применяли для такого процесса мочу мальчика, и он должен был быть непременно рыжим. Вот на какие хитрости шли мастера прошлого.

Кстати, применение мочи, можно частично оправдать, так как присутствие в ней солей, сопутствовало быстрому забору тепла у раскаленного металла.

Были даже довольно варварские методы закалки, раскаленный клинок вонзали между ребер раба, и считалось, что его сила переходила в металлическую заготовку. Хорошо, что те времена миновали. Но люди постепенно замечали, что если после нагревания металла, его поместить в соленую среду, качество и характеристики его улучшались.

Шло время, и было проделано тысячи способов до достижения положительного результата. Молодой ученый металлург Д. К. Чернов, работавший над этой проблемой в 1866 году, достиг немалых успехов в определении для каждого металла определенных значений.

Завод, на котором проводил испытания господин Дмитрий Константинович Чернов, полностью избавился от брака и этого человека можно назвать прародителем современной металлургии. Сегодня любой студент, имея багаж знаний, накопленный веками, может справиться с закалкой стали.

Выбор стали для закалки ножа

Как известно, сталь это есть не что иное, как сплав углерода с железом. В них добавляются в небольших дозах добавки. Большую роль на качество будущего клинка они не играют. Важнейшим элементом является углерод. Добавки могут быть такие, как цинк, хром, молибден, кальций и т.д.

А вот чем меньше углерода в стали, она приобретает высокую прочность, но изнашивается быстрее и коррозия развивается быстрее. Для правильной закалки нужно обязательно знать состав будущего клинка. Лучше всего провести углеродный анализ стали.

Если будущее изделие будет, к примеру, из напильника или рессоры автомобиля. Закалка в данном случае просто необходима, тем более ковка такого металла подразумевает его обязательный нагрев. Проверить качество закалки, можно в домашних условиях, но он довольно «жестокий».

Нужно готовый клинок затянуть в тисках и начать постепенно гнуть его, и если излом клинка произойдет на отметке приблизительно в 45 градусов. Можно смело сказать – закалка была проведена верно. Но так следует сделать, после первой вашей самостоятельной закалки клинка, нужно хорошо запомнить весь процесс и повторить его заново.

Способы закаливания

Способов закаливания существует, по сути, 2 типа. На открытом огне и в печи. Но, к сожалению, в обычном костре поднять температуру выше 900 градусов, не получится. Тогда приходит на помощь печь.

Ее можно изготовить самостоятельно. Это довольно непростой процесс, но изготовив ее единожды, она прослужит вам достаточно долго. Тем более если вы начинающий мастер, она вам просто необходима.

В камере

Далее мы поговорим, как сделать самостоятельно муфельную печь для правильной термообработки заготовок, а сейчас просто и коротко опишем процесс закалки в ней, сталь клинка будет использована 50Х14МФ:

- Прогреваем печь до нужной температуры, в данном случае 1070 градусов, и погружаем клинки в печь.

- Загрузив клинок в печь, разогреваем печь опять до 1070 градусов, и при данной температуре начинается отсчет времени. Принцип прост: 1 минута 40 секунд, на каждый миллиметр толщины клинка.

- По прошествии нужного времени, клинок вытаскивают и охлаждают на воздухе, в течение 15 минут под небольшим прессом.

- Затем производится отпуск металла в духовке при 200 градусах.

При данном процессе сталь получает твердость в 56 HRC.

Но учтите, что в данном случае закалка происходила без погружения в жидкости. Для каждой стали свои условия закалки. И результат, которого вы хотите добиться, будет целиком и полностью зависеть от самого процесса.

На открытом огне

Способ, можно сказать, опробованный нашими предками и ему уже много лет. Чтобы правильно закалить сталь, без каких-либо точных измерительных приборов, так сказать «на глазок», нужна внимательность, и наберитесь терпения. Единственным способом проверки может являться магнит. Когда металл достигает определенного для него точки накала, так называемой точки Кюри, он перестает взаимодействовать с магнитом.

И еще один признак, это цвет самой заготовки, она должна стать темно-красной. Но также в процессе нужно следить, чтобы не появлялось синих или черных пятен, это говорит о перегреве. Заготовку стоит класть в угли, когда цвет пламени от них будет малиновый.

После того как деталь приобрела нужный оттенок и не магнитится, нужно аккуратно взять ее клещами и опустить в масло на 3-и секунды, и так нужно поступить несколько раз. С каждым разом удерживая заготовку в масле немного дольше. И в конечном этапе погружаем ее в воду.

Как изготовить камеру для закаливания металла

Понятно, что изготавливая такую камеру, к процессу лучше подойти серьезно, так как делать вы ее будете не на один день или раз. Попробуем кратко описать процесс изготовления такой камеры, также называют ее – муфельная печь.

- Главное, правильно изготовить «тело» такой камеры, здесь прибегают к простому процессу. Будущая горловина изготавливается из любого бумажного твердого материала (типа картон), обмазывается огнеупорной глиной толстым слоем. Не забываем сделать тонкую прослойку парафина, между формообразующим бумажным материалом и глиной.

- Вторым этапом, минимум сутки высушивается будущая камера, а затем помещается в духовой шкаф и прокаливается на невысокой температуре около 90-110 градусов по Цельсию. После этого этапа бумажную составляющую уже можно извлекать.

- Окончательный обжиг конструкции происходит на открытом огне при температуре около 900 градусов, затем производится остужение при естественных условиях. Нужно дождаться полного охлаждения камеры.

- После того как заготовка будет остужена, она приобретает свойства камня, становится очень жесткой как кирпич. К ней приделывают дверцы, открывающиеся по горизонтали.

- Заключительным этапом можно назвать обматывание будущей печи проволокой из нихрома, диаметром сечения около 0,75 мм. На всю конструкцию потребуется около 18 метров. Для исключения короткого замыкания при обмотке обмазывать сразу лучше сырой глиной. В корпусе проделываем два отверстия, одно для термопары (измерять температуру), а второе для визуального контроля.

На этом, можно сказать, что печь для каления металла готова. Как видите, нет ничего сложного в изготовлении муфельной печи для дома.

Закалка ножа в домашних условиях

Очень хорошо, если имеется печь для закаливания стали. Ее можно даже приобрести в специализированном магазине, но стоит удовольствие не дешево. Так как закалить нож в домашних условиях, не имея специальной муфельной печи? Выход есть и честно говоря не один.

Но для начала, нужно провести небольшие эксперименты, и подробно запомнить все ваши действия. Если результат окажется положительным, то эти же манипуляции можно производить с уже настоящей деталью.

Такой хитрый прием, поможет «набить руку» на небольших заготовках и приобрести навыки нагрева и охлаждения клинка. Нельзя забывать, что для разных сплавов, требуется разная температура и способы охлаждения, а иначе не избежать трещин и хрупкости заготовки.

Источник нагрева

В основном можно выделить несколько источников нагревания заготовки. Муфельную печь, лучше исключить, так как по всем экспертным оценкам – она самая лучшая в этом деле. Но мы попробуем оценить другие довольно распространенные приспособления для нагрева.

Кузнечный горн, довольно неплохо, справляется с накаливанием заготовок. Для такой цели может подойти паяльная лампа или пропановая горелка, способом проб и ошибок, можно достигнуть желаемого результата. Кстати, для этих двух вариантов, можно соорудить небольшую печь из огнеупорного кирпича, и процесс будет проще, а результат положительный.

Ну и последний, можно сказать, совсем неприемлемый источник нагрева, это газовая плита. Если хотите, что-то испортить воспользуйтесь этим вариантом.

Температурный режим

Как уже много раз говорилось, что каждая сталь требует определенной температуры. На производстве используют специальные термометры для контроля, но в быту можно использовать магнит (также выше говорилось).

Нельзя допускать темных пятен, это перегрев, что впоследствии испортит всю заготовку. Если у мастера достаточно опыта, то он может на глаз по цвету раскаленного металла определить, достаточно или нет, разогрета заготовка. Существует и такой метод закалки: нагревается трижды затачиваемая часть клинка до температуры в 285 градусов, а режущую часть только один раз, и до предельных 950-1000 градусов.

Режимы нагрева для каждой марки стали разные:

- низкоуглеродистая сталь требует нагрева в пределах 757-950 °С;

- стали с большим содержанием углерода достаточно и 680-850 °С;

- а вот легирующие марки требуют от 850 до 1150 °С.

Существует целая таблица цветов, цветов каления. К примеру: коричнево-красный 580-650 °С, темновато-красный 780-830 °С или оранжевый 950-1000 °С. Так что будьте бдительны и не перекалите заготовку.

Охлаждение и отпуск

Для правильной закалки нужно выдержать правильный температурный режим при охлаждении. Нержавеющие сплавы предпочтительнее охлаждать в минеральном масле с присадками. А низколегированные стали, в водных растворах с солью, и другими добавлениями.

Существует много вариантов охлаждения:

- клинки с двусторонними лезвиями, опускают сперва в масло, а затем в водный раствор;

- трижды в масло опускают заготовки раскаленные докрасна, каждое погружение, по времени чуть дольше предыдущего. И только потом опускают в воду;

- для придания упругости середине клинка прогревают эту часть, затем опускают в кипяток на 2 часа, а затем в ледяную воду.

При этих всех манипуляциях стоит учитывать, что в масле металл остывает в два раза быстрее. Заготовка, прошедшая закалку, для восстановления кристаллической решетки структуры метала, подвергают специальному процессу, который называется– отпуск. В процедуре этой нет ничего сложного: клинок нужно прогреть в течение пары часов. Для легированной стали 270-320 градусов, для простой 150-200 градусов.

Определение качества работы

Пройдя все вышеописанные этапы, хотелось бы узнать, что из этого выйдет. Как проверить качество проделанной работы, довольно просто:

- заточки должно хватать надолго;

- лезвие не должно сминаться или крошиться при соприкосновении с плотными материалами;

- клинок должен иметь пластичность, изгибаясь – восстанавливать прежнюю форму;

- нормальный инструмент, при регулярной заточке и постоянном использовании, должен прослужить не менее 10 лет.

Не забывайте, что настоящее мастерство приходит с опытом. А опыт, как известно – сын ошибок трудных.

Если не получилось с первого раза, или со второго, то проявите настойчивость – с десятого выйдет не хуже, чем у других. Изучайте материал, упражняйтесь и ваяйте истинную красоту.

Как в домашних условиях правильно закалить стальной нож, сделанный из пилы или рессоры

Закалка режущих рабочих инструментов проводится с целью придания материалу повышенной прочности и твердости. Процедура не отличается сложностью и представляет собой нагрев стального изделия до определенной температуры, а затем его постепенное охлаждение. В домашних условиях часто закаляют ножи, топоры и другой строительный инвентарь, поскольку в магазинах не всегда можно найти качественный инструмент.

Дорогостоящей техники для проведения закалки не потребуется. Температурный режим и длительность термообработки зависят от вида стали. Обсудим, какие материалы и оборудование необходимо подготовить для того, чтобы самому закалить нож из рессоры или клапана.

Из какой стали должен быть нож, который можно закаливать?

Прежде, чем приступать к закаливанию ножа, необходимо узнать, из какой стали изготовлен инструмент. Сама по себе сталь представляет собой сплав углерода и железа. В зависимости от марки в состав могут быть добавлены другие примеси:к, молибден, кальций, хром и т.д. Чем меньше углерода в сплаве, тем более гибким и пластичным, но менее износостойким будет инструмент.

Высокоуглеродистая, или нержавеющая сталь – распространенный материал для изготовления клинков ножей. Из нее получается хороший режущий инструмент, прочный и крепкий. Особой популярностью у потребителей пользуется нержавеющая сталь марки 420 НС. Чем выше содержание углерода в стали, тем прочнее будет клинок, но вместе с тем и затачивать нож во время обработки придется дольше. Высокоуглеродистую сталь закаливают в специальной камере – для этой цели лучше всего подходит муфельная печь.

Сталь с низким содержанием углерода – более твердая и пластичная, чем нержавеющая, но менее износостойкая и чаще подвергается коррозии. Малоуглеродистые сплавы, в маркировке которых содержатся цифры 10, 20 и 25, закалке не подвергают.

Проще всего работать со сталью марок 45 и 50. Маркировку материала, из которого изготовлен инструмент, обычно указывают на клинке.

Что потребуется для закалки ножа в домашних условиях?

Как правильно закалять ножи в домашних условиях? Процедура закалки не отличается особой сложностью и трудоемкостью. Необходимо следить за временем обработки сплава, соблюдать необходимую температуру нагрева и охлаждения.

Высокоуглеродистые сплавы можно закаливать дома только при наличии специального оборудования – муфельной печи. Для прокаливания клинков из конструкционной стали подойдет самый обычный костер или газовая горелка. Также для проведения работы потребуются угли для розжига костра и несколько больших емкостей. Чтобы удерживать над пламенем огня раскаленную сталь, используются кузнечные щипцы. Для защиты глаз следует заранее подготовить специальные очки. Чтобы закрыть лицо и тело от летящих из костра искр, понадобится защитный костюм из натуральных материалов – например, хлопка.

Самостоятельному закаливанию подлежат самодельные ножи и клинки, изготовленные из подручных средств. Для этого подойдут напильники, пилы, клапаны, подшипники, рессоры и прочее. Закаленный по всем правилам инструмент приобретает прочность и высокую износостойкость, при этом новые свойства могут сохраняться на протяжении десятилетий.

Как изготовить камеру для закаливания?

Лучше всего для проведения процедуры закаливания подходит камера, в которой изделие постепенно нагревается до нужной температуры, а затем плавно охлаждается. Чтобы изготовить такую печь, потребуется огнеупорный материал – обычно используют глину.

Для начала следует сделать заготовку печи из твердого картона. Размеры заготовки – 20*10*7,7 см. Картон заранее следует пропитать парафином. Когда картонная коробка готова, на нее следует нанести слой сырой глины, особое внимание уделяя стыкам – в них не должно быть щелей. Отдельно из глины лепится дверь камеры.

Далее заготовку следует высушить, а затем нагреть в печи при температуре 90-100 С, чтобы удалить остатки влаги. После этого изделие обжигают при температуре 900 С, а затем медленно остужают, не открывая дверцу печи.

Для создания нагревателя будущей камеры используют проволоку из нихрома диаметром 0,75 мм. Потребуется около 18 м проволоки, которую нужно аккуратно намотать на корпус камеры. Затем обмотку следует промазать сырой глиной, чтобы предотвратить замыкание. После этого в корпусе камеры проделать 2 отверстия – для визуального контроля за процессом обжига и для установки измерительной термопары. Готовая печь для обжига получается легкой – ее вес не превышает 10 кг.

Технология закалки ножа в печи, правила выбора температуры

Чтобы правильно закалить клинок, необходимо знать состав сплава, из которого он сделан:

- сплав с низким содержанием углерода закаливают при температуре 750-950 С;

- для высокоуглеродистой стали оптимальный температурный диапазон – 680-850 С;

- легирующие сплавы стали с примесями подвергают разогреву до 850-1150 С.

Методика проведения закалки очень проста, с ней справится даже начинающий мастер. Чтобы закалить нож, сделанный из пилы, подшипника или рессоры, необходимо трижды прогреть клинок до заданной температуры в муфельной печи до ярко-красного цвета. В промежутках между нагревом изделие необходимо правильно охлаждать, при этом с каждым разом увеличивая время нахождения изделия в охлаждающей субстанции.

Как узнать, до какой температуры прогрелась закаляемая сталь? На производстве для этой цели используют специальное оборудование – пирометр. В домашних условиях мастера определяют температуру прокаливания по цвету стали.

Существует 4 группы оттенков, которые приобретает железо во время закалки:

- красно-коричневый – температура закалки достигла 530-600 С;

- бордовый – сплав нагрелся до 650-700 С;

- ярко-красный – температура в муфельной печи в районе 750-950 С;

- оранжевый – пик каления при температуре 950-1000 С.

По цвету стали легко можно определить температуру каления – чем светлее материал, тем жарче в муфельной печи. Если калению подвергается изделие с гладкой поверхностью, при нагреве на нем образуется разноцветный слой в виде радуги, свидетельствующий о протекающем процессе окисления. Чем ярче цвета, тем выше температура нагрева.

Как закаливают нож с помощью графита?

Чтобы придать прочность самодельному ножу с толстым лезвием, используют процедуру закалки с помощью графита. По этой технологии закаливанию подвергается не весь инструмент, а лишь его режущая часть, что значительно упрощает работу. Другое название такой закалки – цементация. Главная ее цель – повысить твердость и износостойкость металла.

Графит можно получить из обычных пальчиковых батареек или простого карандаша. Для процедуры цементации потребуется измельчить графитовый стержень до состояния порошка. Затем необходимо подготовить лист металла – например, оцинкованный профиль, на котором будет размещен графитовый порошок. Для проведения закалки потребуется источник питания – в идеале, импульсный сварочный аппарат постоянного тока. При его отсутствии подойдет другой прибор, выдающий постоянный или переменный ток напряжением 30-60 вольт.

Технология закаливания выглядит следующим образом:

- на лист металла насыпать порошок графита;

- к основанию металлической подложки подключить «плюс» сварочного аппарата, к кромке ножа – «минус»;

- с помощью настроек выставить минимальную мощность и включить прибор;

- медленно, плавными движениями проводить кромкой ножа по графитовому слою, не допуская соприкосновения с металлической подложкой;

- следить за тем, чтобы графитовый слой не загорелся.

Вся процедура закалки занимает не более 5 минут. Как только кромка лезвия нагревается, нож необходимо сразу убирать.

Охлаждение клинка

Существует 2 способа охлаждения закаленной стали – в емкости с водой или маслом. Нержавеющие сплавы необходимо охлаждать с помощью минерального масла, низколегированные профили – в воде с добавлением поваренной соли. Неверный выбор способа охлаждения может свести на нет всю процедуру закаливания. Не рекомендуется использовать комбинированное охлаждение – последовательное опускание изделия в емкости с водой и маслом.

Как выбрать правильный метод охлаждения? Выбор зависит от цели и способа каления:

- раскаленные докрасна стальные изделия остужают в масле, при этом после каждой последующей термообработки режим охлаждения должен длиться дольше предыдущего, завершающий процесс проводится в воде;

- клинки с двусторонним лезвием охлаждают по другой схеме – сначала раскаленное изделие опускают в воду, а затем – в бочку или ведро с минеральным маслом;

- чтобы придать металлу максимальную упругость, после нагрева следует опустить изделие в кипяток на 2 часа, а затем – в холодную воду.

Как закалить отдельные части лезвия?

Самая распространенная ошибка при домашнем закаливании стали – перегрев изделия. В результате перекаливания инструмент становится хрупким, и на нем могут образоваться трещины, которые значительно ухудшают качество сплава.

Чтобы избежать таких последствий, следует отдельные зоны лезвия ножа закалять в разных условиях. Режущую часть лезвия прокаливают однократно до появления ярко-оранжевого цвета, температура каления при этом доходит до 1000 С. Ту часть, которая после закалки не нужно затачивать, следует трижды прокалить до температуры 280 С. При отсутствии прибора для измерения температуры интенсивность нагрева в камере определяют по оттенку раскаленного сплава – он должен стать фиолетовым.

Как оценить качество закалки?

Чтобы проверить самодельный нож из дисковой пилы или другого инструмента на качество после закаливания, необходимо с помощью напильника сделать несколько движений по лезвию. Если закалка прошла успешно, напильник будет легко скользить. Если же изделие липнет к напильнику, а кромка лезвия сгибается, закалка выполнена не до конца – в этом случае процедуру термической обработки придется повторить.

Проверить качество закаленного изделия можно следующим образом:

- после заточки нож должен оставаться острым длительное время;

- лезвие не деформируется при соприкосновении с твердыми материалами;

- металл приобретает гибкость и пластичность, при этом оставаясь прочным.

Чтобы избежать термической деформации изделия, помещать нож в охлаждающую среду следует строго вертикально, спинкой вниз. В случае с закаливанием низкоуглеродистой стали помещать горячее изделие в чистую воду не рекомендуется, следует предварительно добавить небольшое количество поваренной соли.

Как правильно закаливать ножи в домашних условиях, полезные советы

Обслуживание

Даже если лезвие ножа изготовлено из высококачественной стали, оно все равно будет непрочным без предварительной закалки. Такой клинок может сломаться уже при небольшом нажиме, да и заточить его будет проблематично. Многих пользователей не зря интересует вопрос, как закалить нож в домашних условиях, ведь именно после термообработки физико-механические свойства металла существенно улучшаются. В процедуре нет ничего сложного, однако, если выполнить ее неверно, режущая часть инструмента будет быстро тупиться, что сделает эксплуатацию малоэффективной.

Особенности работы со сталью

Основной целью закалки металла является изменение его структуры и перестроение атомной решетки. При повышении температуры выше пиковой отметки, называемой точкой Кюри, сталь обретает особую прочность и износостойкость. Последующее быстрое охлаждение позволяет снизить хрупкость металла, возникающую вследствие внутреннего напряжения, и повысить его пластичность. Сломать хорошо закаленную сталь будет уже непросто – трещины на ней появятся лишь при сгибании под углом свыше 45°. Однако нарушение технологии закалки может привести к переходу атомной решетки в промежуточное состояние. При этом прочность материала, напротив, снизится.

Правильная закалка ножа в домашних условиях не так уж сложна. Главное – точно соблюдать время, температуру нагрева и охлаждения. При отсутствии специального оборудования не каждый вид стали получится закалить. Для этой цели подходят лишь металлы с высоким содержанием углерода. Узнать, какой вид стали использовался для изготовления лезвия, можно по маркировке – клейму на клинке.

Проще всего работать с изделиями из конструкционной разновидности марок 45, 50, жаропрочной 40´13 или инструментальной. Причем, чем выше содержание углерода, тем прочнее будет лезвие, однако обрабатывать (затачивать) его будет сложнее. Клинки из стали высокоуглеродистых марок и легирующих сплавов закаливают при довольно высоких температурах в специальных камерах. Малоуглеродистые стали, содержащие в маркировке цифры 10, 20 и 25, и чугун данной процедуре не подвергают.

В качестве охладителя используются жидкая среда, машинное масло (отработка) или вода. Слишком быстрое снижение температуры нежелательно – оно может привести к появлению трещин. Поэтому важно соблюдать точное время не только закалки, но и дальнейшего охлаждения.

Чтобы определить, насколько качественно закалена сталь, следует провести напильником по режущему краю клинка. Инструмент должен идти ровно, без усилий, легко отходить от поверхности, не прилипая к металлу.

Способы закаливания

Для прокаливания простейших клинков из конструкционной стали можно использовать обычный костер. Поднять температуру выше требуемых 900 °С при обработке высокоуглеродистых сплавов на открытом огне невозможно. Для этой цели потребуется специальная муфельная печь (камера), изготовить ее можно своими руками.

В камере

При желании заняться самостоятельным изготовлением ножей, лучше использовать для этих целей печь из огнеупорной глины с обмоткой из нихрома. Термообработка будет проходить в идеальных условиях, при достаточно высокой температуре по заданному графику. Размер такой конструкции – 200х100х77 мм.

Вначале делается заготовка из картона, который покрывается парафином. Далее используется глина – ее наносят на бумагу слоем достаточной толщины таким образом, чтобы не осталось щелей. Особенно тщательно промазывают стыки. Дверку изготавливают отдельно.

Глина наберет необходимую прочность после тщательной просушки и дальнейшего прокаливания в духовом шкафу при 90-110 °С. Окончательный обжиг производится в печи на открытом огне при 900 °С. Остужать конструкцию следует медленно, поэтому раньше времени ее открывать не следует. После полного остывания глиняной камеры к ней крепят дверцы: делают это так, чтобы они распахивались горизонтально.

Хорошо просохшую заготовку обматывают проволокой из нихрома, которая будет служить нагревательным элементом. Ее понадобится около 18 метров. Витки должны идти плотно. Во избежание межвиткового замыкания проволоку следует предварительно обмазать влажной глиной. Нельзя забывать о проделывании в печи 2 отверстий. Одно необходимо для вставки термопары, измерительного прибора, с помощью которого можно будет контролировать процесс нагрева. Второе отверстие понадобится для контроля за процессом.

Схема: 1 — нихромовая проволока; 2 — внутренняя часть камеры; 3 — наружная часть камеры; 4 — задняя стенка с выводами спирали Делаем глиняный кожух Готовый вариант камеры

На открытом огне

Закалить лезвие клинка, изготовленного из металла марок 45 и 50, можно на обычном костре или с помощью газовой горелки. Для проведения работ понадобятся топливо для костра (угли), а также пара больших емкостей. В одной будет находиться машинное масло, во второй – вода. Для удержания горячего лезвия используют кузнечные клещи.

Так как длительное наблюдение за открытым огнем может повлиять на зрение, глаза следует защитить специальными очками. Не помешает также надеть спецодежду из хлопка – синтетика при попадании искры способна быстро воспламениться.

Как провести процедуру самостоятельно

Для этого не обязательно иметь какой-либо опыт – достаточно точно следовать инструкции, которая подскажет, как закалить ножи в домашних условиях своими силами. Процедура может применяться для любого типа лезвий – топора, ножниц, прочего режущего инструмента.

Источник нагрева

На открытом воздухе часть тепла, исходящая от костра, улетучивается – полученной температуры, особенно при термообработке высокоуглеродистой стали, может оказаться недостаточно. В этих случаях лучше использовать муфельную печь, резак, паяльную лампу, кузнечный горн, даже обычную электро или газовую плиту. При изготовлении партии ножей время закалки лучше определить экспериментально с помощью теста. Для этого несколько пластин из металла нагревают: одну по максимуму, другую – чуть меньше.

Топливом выступают угли, которые разогревают максимально до белого цвета. Оттенок пламени при этом – желто-оранжевый или малиновый. Огонь должен распределяться равномерно по всей площади костра. После термообработки раскаленный предмет трижды опускается на несколько секунд в масло. Последний этап – погружение в емкость с водой. Жидкость следует предварительно хорошо перемешать (взболтать).

Паяльная лампа Печь Горн Газовая плита

Температурный режим

Существует несколько способов закалки стали с разной температурой нагрева, временем выдержки и скоростью охлаждения. Для каждой марки металла нужен определенный температурный режим:

- для ножей из низкоуглеродистой стали диапазон температур должен составлять 757-950 °С;

- клинки из высокоуглеродистых марок закаливают при 680-850 °С;

- легирующим сплавам потребуется разогрев до 850-1150 °С.

В производственных условиях для определения степени нагрева используют прибор для бесконтактного измерения – пирометр, в быту применяют обычный магнит. При значительном повышении температуры магнитные свойства металла снижаются: если стальная заготовка к нему не притягивается – температура оптимальна.

Опытные мастера способны определить качество закалки по цвету стали: чем он светлее, тем сильнее нагрев. Перекаливать металл не следует, иначе он почернеет и отчистить его будет невозможно. Затачиваемая часть клинка нагревается 3 раза до почти фиолетового цвета, то есть до температуры 285 °С. Режущую же часть обрабатывают на огне только раз, но нагревают сильнее, до появления желто-оранжевого оттенка, то есть до 950-1000 °С.

Красный цвет свидетельствует о нагреве до 720-950 °С. Малиновый или светло-вишневый оттенки стали означают, что температура разогрева соответствует 800-850 °С. Появление в пламени бордового цвета свидетельствует о том, что лезвие накалилось недостаточно, лишь до 650-720 °С, коричневого – температура не выше 530-580 °С.

Светлая радужка может образоваться и вследствие появления слоя окислителя. В этом случае ситуация обратная: чем светлее этот тончайший верхний слой, тем ниже температура.

Охлаждение и отпуск

В зависимости от метода термообработки и типа клинков используют разные способы охлаждения, к примеру, в минеральном масле (отработке) или обычной воде с добавлением соли. Варианты:

- если закаляемые лезвия нагревают докрасна, их остужают в масле, окуная в него трижды, чтобы каждое последующее охлаждение было продолжительнее предыдущего; последний этап – погружение в предварительно размешанную воду;

- для ножей с двухсторонними лезвиями, для придания им большей остроты и упругости, клинки, напротив, вначале опускают в воду на пару секунд, а затем в отработку;

- чтобы середина лезвия была максимально упругой, можно вначале прогреть ее металлическим прутком, затем на пару часов погрузить нож в кипяток, далее – в ледяную воду.

Следует учесть, что в масле (отработке) металл остывает в 2 раза быстрее. Для определения скорости охлаждения материала в разных растворах можно обратиться к сводной таблице.

| Используемая среда | Скорость охлаждения, °С |

| Вода, нагретая до 27 °С | 450 |

| Масло комнатной температуры | 150 |

| Ледяная вода | 600 |

| Машинное масло, прогретое до 20 °С | 150 |

Прошедшая закалку и охлаждение сталь все еще слишком хрупкая. Для дальнейшего увеличения характеристик пластичности и вязкости ее следует вновь прогреть в течение часа, но лишь до 150-200 °С (данную процедуру и называют отпуском). Для легированного металла температура должна быть в пределах 270-320 °С, для быстрорежущего – еще выше. Чтобы клинок при быстром охлаждении не прогнулся, его необходимо опускать в жидкость строго вертикально, режущая кромка должна быть внизу, а лезвие при этом – оставаться неподвижным.

Охлаждение в масле Отпуск

Определение качества работы

Качество работы правильно закаленного ножа определяется следующими параметрами:

- лезвие должно сохранять прочность при соприкосновении с другими материалами;

- твердость металла обеспечивает и качество заточки – ее должно хватать надолго;

- срок службы ножа определяет также его износостойкость, то есть длительность использования без потери режущих свойств. Хороший инструмент при регулярной заточке способен прослужить до 10 лет.

Не менее важным показателем является пластичность. Материал должен достаточно легко гнуться, а при разгибании без проблем принимать прежнюю форму. Только при соблюдении вышеперечисленных требований клинок прослужит долго.

Срок использования ножа определяется качеством заточки Клинок должен оставаться твердым во время использования

Видео

Основные правила закалки ножа в домашних условиях

Закалка металла – правило качественной термообработки ножа. Используемые сорта стали. Требования к нагревательной камере. Процедура закалки в домашних условиях: необходимые материалы. Особенности источников тепла. Охлаждение и отпуск заготовки.

Закалка металла – это технологическая процедура, цель которой заключается в придании материалу дополнительных эксплуатационных характеристик. Операция не отличается особой сложностью – при необходимости ее можно провести даже в домашних условиях.

Данная процедура относится к категории термической обработки металла. Для достижения положительного результата материал необходимо нагреть, а затем охладить в определенной среде. Температурные параметры зависят от типа металла.

Закалка ножа способна придать инструменту повышенную прочность. При соблюдении правил обработки это свойство сохраняется десятилетиями. Современный рынок предлагает потребителям широкий выбор ножей. По этой причине процедура закалки особо востребована, поскольку сейчас риск приобрести некачественное изделие очень велик. Кроме того, термообработку проводят домашние мастера, которые предпочитают изготавливать ножи самостоятельно.

Правила качественной закалки

Чтобы правильно закалить лезвие ножа или любого другого металлического инструмента, следует соблюдать определенные правила. В противном случае можно легко испортить клинок.

Суть термообработки металла заключается в его нагреве до определенной температуры, при которой происходит изменение структуры кристаллической решетки. Далее заготовку охлаждают в водяной или масляной среде.

Закалку выполняют для достижения следующих целей:

- повышения твердости верхнего слоя изделия;

- увеличения прочности;

- повышения сопротивления на изгиб за счет снижения пластичности;

- уменьшения веса при сохранении эксплуатационных параметров.

Существует множество методов закалки металла. Основные отличия зависят от следующих параметров:

- степени нагрева;

- скорости достижения рабочей температуры;

- продолжительности термообработки;

- скорости охлаждения.

Степень нагрева зависит от содержания в металле углерода и других примесей. В качестве единицы измерения закалки обычно используют максимальную температуру.

Лучшая ножевая сталь для каления

Чтобы результат термообработки соответствовал ожиданиям, следует узнать, из какого именно металла или сплава сделан нож. Это поможет подобрать оптимальные параметры для проведения рассматриваемой процедуры.

Самым распространенным материалом для режущих предметов является сталь – сплав железа с углеродом. Известно множество ее разновидностей, которые обладают своими достоинствами и недостатками. Например, нержавеющие сорта стали, которые характеризуются повышенным содержанием углерода и наличием дополнительных примесей, отличаются хорошими режущими свойствами и стойкостью кромки лезвия. Многие производители предпочитают использовать высокоуглеродистую сталь в качестве основного ножевого материала. Особой популярностью пользуется сорт 420 НС.

Стали с низким содержанием углерода отличаются высокой пластичностью и твердостью. Вместе с тем материал будет обладать низкой устойчивостью к износу и коррозии.

Ведущие производители в качестве базового сырья используют следующие сорта стали:

- Ламинированная. Представляет собой сварной композитный материал. Сердцевину изготавливают из твердой высокоуглеродистой стали, которую снаружи покрывают более вязким и визуально привлекательным веществом. Например, дамаском.

- Гомогенная. Противоположность многокомпонентным материалам. Это сталь с высокой однородностью, для производства которой применяют порошковые технологии.

Любителям самостоятельной работы можно посоветовать использовать в качестве заготовки обычный напильник. Можно применять отработанный инструмент со сточенной поверхностью – это совершенно не повлияет на качество будущего изделия. В качестве основного материала советских напильников использовалась твердая нелегированная углеродистая сталь У10, которая является отличным сырьем для изготовления ножа.

Требования к камере для закаливания

Камеру для закалки ножа можно изготовить из подручных материалов без особых вложений. Самая простая конструкция с хорошими функциональными качествами состоит из нескольких мягких кирпичей и пропановой горелки.

В качестве горючего материала можно использовать кислородно-ацетиленовую смесь. Она способна разогреть заготовку до 2800 °C, что практически в четыре раза превышает аналогичный показатель пропана. Некоторой сноровки требует регулировка интенсивности пламени. Единственный недостаток смеси – очень высокая стоимость.

Главное в горне – выбор кирпичей из нужного материала. Они должны быть изготовлены из огнеупорной глины. Это залог длительной работы всей конструкции. Если вы планируете закалять ножи большой длины, можно сделать горн на полтора или два кирпича.

При выборе горелки на пропане следует обращать внимание на наличие регулирующего клапана. Это позволит подбирать оптимальный температурный режим, исходя из размеров и типа ножа.

Отверстие для нагревательной камеры можно выполнить обычным сверлом. Огнеупорные материалы не отличаются высокой твердостью, так что эта процедура не отнимает много времени. Кроме того, необходимо выполнить боковое отверстие для пламени горелки. Следует помнить, что сопло должно располагаться на расстоянии 2–3 см от края кирпича.

С помощью такой конструкции можно быстро и удобно нагревать ножи небольшого размера. Альтернативные источники тепла будут рассмотрены ниже.

Процесс закалки ножа в домашних условиях

Рассматриваемая процедура не особо сложная, поэтому научиться закаливать ножи в домашних условиях сможет даже человек без опыта подобных работ.

Для проведения термообработки понадобятся:

- две емкости, в одной из которых вода, а в другой – масло;

- источник тепла;

- клещи или инструмент с аналогичными функциями;

- заготовка.

Нож можно закалить даже на обычном костре. Заготовку кладут на раскаленные угли, где она нагревается до нужной температуры. При этом необходимо обратить внимание на пламя. Белый цвет указывает на высокую температуру. В этом случае высок риск перегрева заготовки. Как показывает опыт, оптимальный цвет для выполнения обработки – малиновый. В процессе нагрева наблюдайте за лезвием: на его поверхности не должны появляться черные или синие пятна. Это свидетельствует о том, что процесс протекает с нарушениями технологии.

После того как нож приобретет равномерный темно-красный оттенок, его достают из огня с помощью клещей и опускают в масло. Это действие необходимо повторить 3–4 раза. Длительность первого погружения не должна превышать 3 секунд. По мере остывания лезвия интервал постепенно увеличивают. Данную процедуру следует выполнять четко и быстро, без лишних движений.

Последний этап – опускание заготовки в воду. Соблюдайте осторожность: при контакте с жидкостью частицы масла могут загореться или начать брызгаться.

Выбор источника тепла

Закалка ножа – ответственная процедура, успех которой во многом зависит от выбора источника тепла. Как было написано выше, открытый огонь или горн из мягких кирпичей неплохо справляется со своими функциями. Сейчас мы рассмотрим еще одну рабочую конструкцию, которая также заслуживает внимания.

Речь идет о муфельной печи. Она позволит нагреть нож до необходимой температуры по заданному графику. Для сборки конструкции понадобится глина, обладающая огнеупорными свойствами. Из нее делают камеру нагрева и стенки печи. Приблизительные размеры приспособления:

- длина – 200–220 мм;

- ширина – 100–120 мм;

- высота – 70–80 мм;

- толщина стенок – 10 мм.

В первую очередь следует сделать каркас из картона с парафиновой пропиткой, которая предотвратит прилипание глины к стенкам. Печь и дверцу лепят отдельно. В процессе выполнения работ нужно учесть возможность усадки материала. Кроме того, важно, чтобы в стыках отсутствовали полости.

Заготовки должны сохнуть в естественных условиях. Для удаления остатков влаги их прокаливают в печи при температуре 90–100 ºC. Окончательный обжиг выполняют при 900 ºC. Охлаждение должно протекать медленно. Для этого заготовки оставляют в печи до полного остывания.

Термоэлемент проще всего изготовить из нихромовой проволоки, сечением 0,75 мм и длиной 18 м. Обмотка должна быть ровной, без соприкосновений витков между собой.

Во избежание межвиткового замыкания следует промазать обмотку сырой глиной.

В завершение рекомендуют выполнить в корпусе два отверстия. Первое необходимо для установки термопары, а второе – для визуального контроля над закалкой ножа.

Температура нагрева

От соблюдения температурного режима зависит качество обработки ножа. Недостаточный нагрев ведет к неполной закалке. В результате не образуется мартенситной структуры или остаются участки феррита в зависимости от типа стали. Это приводит к снижению твердости ножа.

Аналогичный результат возможен в случае «подстуживания» заготовки. Это значит, что деталь нагрели до заданной температуры, однако в процессе переноса изделия из печи в закалочный бак прошло много времени. Такое случается при закалке ножей небольшого размера, особенно при значительной удаленности емкости с жидкостью.

Перегрев заготовки ведет к деформации изделия или появлению трещин. Для справки приведем рабочую температуру закалки отдельных сортов стали:

- низкоуглеродистая – 730–945 ºC;

- легированная – 850–1150 ºC;

- высокоуглеродистая – 678–851 ºC.

Охлаждение и графитовая закалка

При значительной толщине режущей кромки ножа можно прибегнуть к методу закалки графитом. Этот способ также подходит для повышения качества самоделок, изготовленных из подручных инструментов. Суть метода заключается в закалке ножа через графитовую стружку.

Охлаждение заготовки – важный этап обработки. Особенности процедуры зависят от типа ножа. Например, низколегированную сталь охлаждают в воде. Для ножей из нержавейки используют минеральное масло со специальными присадками.

Процедура отпуска

После термической обработки в структуре ножа накапливаются внутренние напряжения. Они негативно влияют на эксплуатационные качества, снижая прочность, твердость и упругость. Для устранения внутренних напряжений выполняют отпуск металла. Эта процедура начинается с нагрева ножа до пластичности материала.

Основное отличие от закалки заключается в методе охлаждения. Процедура протекает в естественных условиях, без резких перепадов температуры.

Для достижения наилучших результатов рекомендуют выполнять отпуск в муфельной печи. В ней процедура охлаждения будет протекать плавно.

Для проверки качества обработки рекомендуем использовать обычный напильник. При недостаточной обработке изделие будет липнуть к нему, а кромка лезвия согнется. В этом случае можно попробовать спасти изделие путем повторного отжига и закалки.

Некоторые считают, что наилучший эффект достигается при использовании сургуча и скипидара.

А вы пробовали выполнять закалку ножа самостоятельно? Какой метод обработки вы считаете наилучшим? Напишите ваше мнение в блоке комментариев.

Как закалить нож

Многие домашние мастера увлекаются самостоятельным изготовлением ножей. Их изделия проходят сложный путь многократной ковки, травления, механической обработки. Но чтобы нож получился прочным и служил долго, его необходимо закалить — подвергнуть воздействию высокой температуры. После термообработки физико-механические свойства металла существенно улучшаются.

Выбор стали для закалки ножа

Сплав железа с углеродом называют сталью. В состав сплава добавляют и другие металлы и неметаллы, для придания стали определенных свойств. В качестве добавок используются молибден, ванадий, цинк, хром, вольфрам, кальций и многие другие. Чем ниже доля углерода в сплаве, тем он пластичнее. Такие материалы обладают высокой прочностью, но низкой износостойкостью и подвержены коррозии. Чтобы закалить нож, нужно точно знать, из какого именно сплава он изготовлен.

Высоколегированные сплавы обладают высокой прочностью и упругостью, их лезвие способно рассекать даже металл.

Как изготовить камеру для закаливания металла

Для закалки клинка лучше изготовить специализированную печь. Печь позволяет закалить металл, нагревая его до определенных температур по заданному графику и так же по плану охлаждать. Камера печи имеет габариты 20×10×7,7 см и делается из огнеупорной глины.

Сначала потребуется изготовить каркас из плотного картона. Картон надо пропитать парафином, чтобы сырая глина не прилипла к нему. На каркас наносится слой сырой глины таким образом, чтобы полностью облеплять его. Особенно тщательно нужно вылепить стыки, чтобы там не осталось щелей. Отдельно лепится дверка.

Самодельная камера для закаливания металла

Обе заготовки нужно высушить на открытом воздухе. После высыхания их прокаливают в печи при 90-110 °С, удаляя остаточную влажность. Далее следует довести температуру до 900 °С для окончательного обжига. Остывать заготовки должны медленно, в закрытой печи. Петли для дверцы следует навесить таким образом, чтобы она открывалась в горизонтальной плоскости.

Теперь настало время сделать нагреватель. Потребуется проволока из нихрома, диаметром 0,75 миллиметра. Следует отмерить 18 м проволоки и аккуратно и ровно, виток к витку, но без касаний, намотать ее на корпус печи. Обмотку промазывают сырой глиной, чтобы исключить возможность межвиткового замыкания. В корпусе следует проделать отверстия: одно для установки измерительной термопары, другое — для визуального наблюдения. Весть самодельная печка будет около десяти килограммов.

Закалка стали в домашних условиях

Самый простой способ закалить заготовку — на открытом огне. Так закаляли металлические изделия наши предки. Закаливать приходится проводится «на глаз», без точных измерений температуры, поэтому для получения более или менее приемлемого качества придется потренироваться.

Закалка стали в домашних условиях

Как закалить нож

Для этого потребуется:

- открытый огонь;

- емкость с минеральным маслом;

- емкость с водой;

- клещи с длинными рукоятками.

Чтобы закалить заготовку, следует дождаться малинового цвета пламени и положить деталь на угли. Пламя белого цвета обладает слишком высокой температурой, в нем деталь перегреется. Нужно также следить за тем, чтобы на детали не появлялось синих или черных областей. После того, как деталь прогрелась до равномерного темно-красного свечения, ее вынимают из пламени клещами и быстро погружают на три секунды в емкость с маслом. Это действие повторяют несколько раз, задерживая изделие в масле несколько дольше.

На последнем этапе закалки ножа в домашних условиях его погружают в емкость с водой. Воду необходимо немного взболтать. Будьте осторожны — при контакте с водой капельки масла могут брызгаться.

Источник тепла

Для того, чтобы закалить металлические изделия, применяют разные источники тепла:

- муфельная печка;

- пропановая горелка;

- кузнечный горн;

- паяльная лампа.

Эксперты сходятся на том, что проведение термообработки в муфельной печи дает наилучший результат при закаливании ножа. Это объясняется стабильностью температурных параметров, равномерностью прогрева и возможностью контроля и оперативной корректировки температуры.

Муфельная печка Кузнечный горн

Следующими по качеству будут горелка и паяльная лампа, если не полениться выложить для них временную печку из огнеупорных кирпичей.

Температура нагрева

Температурный режим имеет исключительное значение для качественного закаливания ножа. Если заготовку недогреть – закалить ее не получится, если же перегреть — она потеряет прочность, деформируется или разрушится. Сплавы с низким содержанием углерода следует закалить при температуре 730-945 °С. Высокоуглеродистые нужно закалить в диапазоне 678-851 °С. Чтобы закалить легированные сплавы, их нагревают до 850-1150 °С

Охлаждение

Что бы качественно закалить металл, очень важно не только выдержать правильный температурный режим охлаждения, но и подобрать подходящую охлаждающую жидкость. Нержавеющие сплавы должны охлаждаться в минеральном масле с определенными присадками. Низколегированные стали охлаждают в водных растворах, содержащих специальные добавки.

Охлаждение ножа в минеральном масле

Неверный выбор охлаждающей жидкости может свести на нет всю работу и необратимо испортить заготовку.

Отпуск

После термообработки в заготовке накапливаются внутренние напряжения. Они снижают прочность, твердость и упругость детали. Деталь становится хрупкой и не способна выдерживать проектные нагрузки. Чтобы избавиться от внутренних напряжений и довести механические характеристики до расчетных значений, применяют процедуру отпуска.

В ходе отпуска проводится повторный нагрев заготовки до температуры пластичности, но, в отличие от закаливания, остывает она плавно, в естественных условиях. Для различных материалов существуют свои индивидуальные графики отпуска. Так, при закаливании ножа заготовку повторно нагревают до 250 °С и оставляют остывать в муфельной печи.

Правила качественной закалки

Профессионалы и опытные любители сформулировали несколько правил качественной закалки ножей:

- Необходимо позаботиться о защите рукояти при нагреве, травлении и других интенсивных воздействиях. Лучше всего на время этих работ рукоятку разобрать.

- Для того чтобы проверить качество закаливания, к лезвию подводят напильник и делают несколько движений. Если закалка прошла успешно — напильник скользит по лезвию. Если нет — процедуру придется повторить.

- Если прислушаться к заготовке во время закаливания, то начиная с некоторого момента можно услышать легкое посвистывание. Это признак того, что закалка состоялась и нож можно доставать.

- При охлаждении нож опускают в жидкость вертикально, спинкой вниз. Это позволит избежать термических деформаций.

- При охлаждении в воде, перед тем, как опустить нож, следует добавить в воду щепотку соли и размешать ее.

Настоящее мастерство закалки ножей приходит только с опытом. Поэтому сначала лучше потренироваться на не очень ценных экземплярах.

Как закалить нож?

Технология получения прочного, крепкого, надежного ножа невозможна без закалки. По сути это такой же технологический процесс обработки металла, как и заточка, фрезеровка и шлифовка. Только вместо наждачного круга, штихеля и фрезы используется высокая температура. И если полировка придает клинку зеркальный блеск, наждак остроту лезвия, а гравировка неотразимый рисунок, то закалка делает его прочным, что очень важно даже для домашнего кухонного ножа.

Какую сталь выбрать для заготовки ножа?

Сегодня марочник стали и сплавов может предложить металл в нескольких тысячах наименований и сортов. В состав сплава стали, могут кроме железа входить и вольфрам, и никель, и ванадий, и цинк. От этого зависит физико-химические свойства металла, с вольфрамом он становится жестким и прочным, цинк делает его мягким, а алюминиевая составляющая позволяет делать вытяжку. Но для ножа важно не это, здесь определяющим моментом выступает, сколько углерода содержит металл. Чем больше углеродная составляющая, тем он прочнее, но при этом он и более хрупкий. А вот чем меньше углерода, тем металл пластичнее, нет, не мягче, а именно пластичнее.

Поэтому, выбирая металл для ножа, рекомендуется обращать внимание на марочные стали и высоколегированные марки, клинок из такого металла будет и прочным, и гибким, оставаясь острым долгое время.

В чем состоит смысл процесса закаливания?

Высокотемпературная обработка металла позволяет изменить его внутреннюю структуру – при нагревании до определённой температуры содержание углерода в нем изменяется, а при резком остывании металл сохраняет приобретенную структуру. При чередовании процесса нагрева – остывания происходит приобретение металлом прочности. А вот нагрев в определенном температурном режиме позволяет при этом сохранить упругость металла.

Впрочем, закалка – это только первая часть процесса термической обработки металла. Вторая часть заключается в постепенном остывании металла после нагрева. Отпуск необходим для снятия внутреннего напряжения, которое возникает в кристаллической решетке металла и делает его хрупким. Таким образом, для того, чтобы закалить нож необходимо выполнить полную технологию закалки и завершить ее процессом отпуска металла.

Что нужно для закалки?

Ключевым моментом в процессе обработки клинка выступает процесс нагрева и поддержания в процессе определенного времени металла при высокой температуре. Для этого используются:

- Муфельная печь;

- Газовая горелка;

- Кузнечный горн;

- Паяльная лампа.

Каждый из методов имеет свои плюсы и минусы. К плюсам горелки и лампы относится их мобильность, чего не скажешь о горне и печи, но горелка и лампа не дают возможности поддерживать температуру нужное время. С другой стороны, отрегулировать температуру нагрева с точностью до 50 градусов можно только в печи, да и сам процесс работы с ней удобнее.

Закалка в классическом виде осуществляется нагревом до 700-1000 градусов, после чего делается охлаждение в емкости с минеральным маслом. Поэтому работать рекомендуется в специально подготовленном помещении, где есть возможность установить и печь, и емкость для масла.

В кузнечном горне разогреть заготовку довольно просто – при подаче воздуха угли раскаляются и заготовка может достичь нужной температуры. Здесь главное не перегреть клинок. Ориентироваться лучше по специальной температурной шкале, в которой температура соответствует определенному цвету металла. Правда, для того чтобы не ошибиться шкалу нужно изучить основательно, поскольку при перегреве, сталь теряет свои свойства и становится мягкой.

Процесс остывания заготовки проводится в емкости с минеральным маслом, без доступа кислорода. Емкость необходима довольно большая – клинок должен весь погружаться в масло, при этом масло не должно закипать.

Для работы с разогретой докрасна заготовкой понадобятся и кузнечные клещи с длинными рукоятками и брезентовые или кожаные перчатки. В домашних условиях для работ нужно предусмотреть и одежду из негорючего материала, и маску для защиты лица.

Процесс закалки клинка в домашних условиях

При работе с кузнечным горном или горелкой заготовка должна ложиться на угли, когда пламя приобретает малиновый оттенок. Пламя белого или голубого свечения для закалки не подходит – при белом цвете температура достигает 1000-1100 градусов, и металл быстро перегревается, а при голубом 500-600 он просто не успевает прогреться до нужной температуры.

Когда клинок равномерно окрашивается в пурпурно-красный а затем желтый цвет и при этом на поверхности исчезают видимые темные пятна заготовку можно вынимать и опускать в масло.

В емкости с маслом первый раз заготовка окунается на 3-4 секунды, после чего снова отправляется для обжига в печь или горн. По достижению темно-красного цвета металла ее снова вынимают и опускают уже на 4-5 секунд. Процесс повторяется 4-6 раз, при этом время увеличивается на 1-2 секунды.

В последний раз заготовка опускается в емкость с водой для охлаждения – здесь нужно быть особенно осторожным, поскольку вода может спровоцировать разбрызгивание капелек масла, оставшихся на лезвии.

До какой температуры нужно разогревать заготовку?

В зависимости от марки стали разогрев осуществляется в следующих диапазонах температур:

- Низкоуглеродные сплавы и стали – 730-945 градусов;

- Высокоуглеродистые стали 678-851 градус;

- Легированные стали – 850-1150 градусов;

Отпуск заготовок

Обработка высокой температурой приводит к созданию в металле внутреннего напряжения. Это отрицательно сказывается на гибкости и прочности металла. Заготовка становится хрупкой – при неправильном нажиме или перекосе она начинает крошиться или лопается.

Для того чтобы металл стал более пластичным проводится процедура отпуска – доведение температуры заготовки до момента наивысшей пластичности металла и постепенное, естественное его охлаждение. В муфельной печи для этого разогревают металл до необходимой температуры, а после, при закрытой дверце плавно охлаждают в течение 2-3 суток.

Проверить правильно ли закалился клинок довольно просто – достаточно провести напильником по лезвию – если лезвие скользит, закалка прошла удачно, ну а если задевает металл, то процедуру придется повторить.