Бронза состав сплава

Бронза представляет собой сплав меди и специальных добавок, которые необходимы для придания металлу определенных технологических свойств. Бронза может содержать следующие компоненты: Sn (олово), Mn (марганец), Be (бериллий), Pb (свинец), Si (кремний), Cr (хром), P (фосфор), Fe (железо) и прочие элементы.

Бронзовый сплав имеет устойчивость к истиранию, коррозии, агрессивным средам, вроде морской воды. Эти свойства достигаются за счет добавления легирующих компонентов в определенных пропорциях. Соотношение компонентов регламентируется нормативными документами: ГОСТ, отраслевые стандарты, методики, стандарты предприятий.

Классификация сплава

В соответствии с наличием в составе легирующих компонентов принято выделять следующие виды бронз:

- оловянные – основной легирующий компонент в них олово;

- не содержащие олова вообще, то есть, безоловянные.

Помимо состава бронзы, есть еще один критерий их классификации – технологические параметры. Выделяются бронзы:

- деформируемые, предназначенные для обработки давлением;

- литейные для изготовления отливок.

Основные легирующие компоненты

Основной компонент, который определяет большую часть технических характеристик бронз – медь. Для придания сплаву необходимых параметров применяют специальные добавки – легирующие компоненты. Одним из распространенных легирующих компонентов, содержащихся в бронзе, является олово. Именно из оловянных бронз производили отливку колоколов и называли «колокольной» бронзой.

Также в качестве легирующего элемента могут быть использованы:

- Be – бериллий. Повышает прочность бронзы.

- Si – кремний и Zn, цинк для повышения устойчивости поверхности к истиранию. Эти же элементы увеличивают текучесть бронз, что положительно сказывается на качестве литья.

- Pb – свинец. Повышает антикоррозионные свойства металла.

- Al – алюминий. Повышает устойчивость к коррозии, устойчивость к окислению при высоких температурах и уменьшает реакцию металла с соединениями серы и продуктами выхлопа двигателей.

Марки бронз

Бронзы маркируются аббревиатурой «Бр», а также добавлением буквы или нескольких букв, которые обозначают легирующие добавки. Объем легирующих добавок определяется ГОСТами.

Различные марки бронз имеют свои индивидуальные особенности: химический состав, технические характеристики, область применения. По маркировке бронз можно узнать, какие в них входят компоненты, и по специальным таблицам определить назначение данного сплава и его технологические параметры.

Маркировка сплавов на примере оловянных бронз

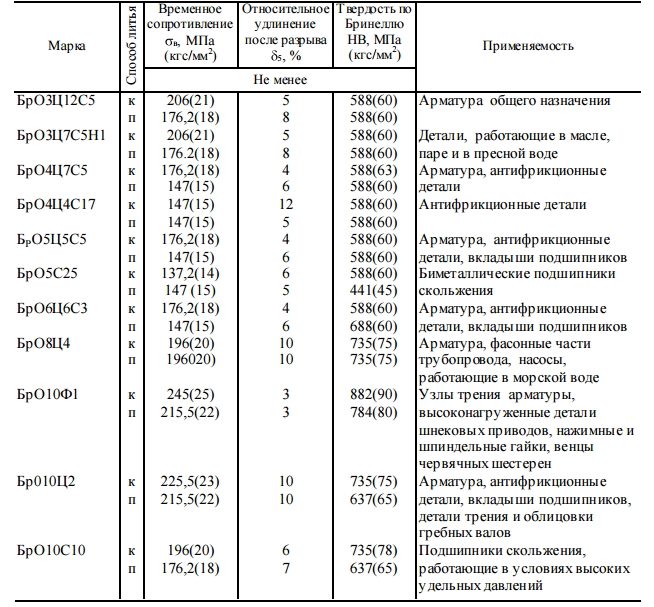

Некоторые марки оловянных бронз показаны в приведенной ниже таблице. Здесь же можно найти важные технологические параметры сплава, а также область применения каждой конкретной марки бронз.

В данной таблице указан также способ литья бронз. «К» в соответствующем столбце означает, что литье производилось в кокиль, «П» – литье производилось в песчаную форму.

В столбце «марка» приведены наименования сплавов. «Бр» в названии марки обозначает бронзу, далее указываются присутствующие в сплаве легирующие компоненты.

Исходя из маркировок, видно, что в приведенных в таблице марках металла содержится олово. Некоторые помимо олова содержат цинк, свинец и фосфор.

Процентное соотношение компонентов бронз

Процентное соотношение элементов, также как и химический состав, закладывается в аббревиатуру марки сплава. В ней не указывается процентное содержание основного элемента – меди, но указывается содержание всех легирующих элементов в процентном соотношении.

К примеру, в марке БрО3Ц12С5 содержание компонентов такое:

остальные 80% приходятся на медь.

Количество процентов меди в сплаве оказывает влияние на его цвет. Чем больше меди, тем более яркий золотистый цвет имеет бронза. При содержании меди 50% цвет сплава станет белым, близким к цвету серебра. В соответствии с поставленными задачами можно получить различный цвет металла путем варьирования процентного соотношения легирующих элементов и меди.

Некоторые разновидности бронзовых сплавов

Наиболее часто требуется использование оловянных, бериллиевых, кремниевых и алюминиевых бронз.

Оловянная бронза

Оловянная бронза содержит олово в качестве основного легирующего компонента. Также могут содержаться фосфор, цинк, свинец, никель и пр.

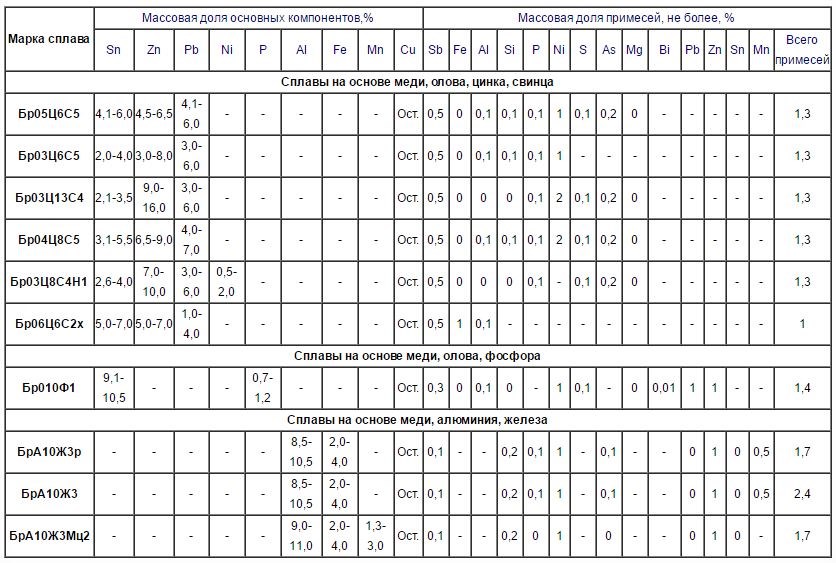

В таблице приведены предельные содержания элементов в некоторых марках:

Как видно из таблицы, сплавы содержат не менее 80% меди. При увеличении объема олова в сплаве изменяются и его свойства:

- твердость и прочность металла возрастает;

- снижается пластичность;

- снижается ударная вязкость;

- увеличивается усталостная прочность.

Одним из легирующих компонентов является P (фосфор). Легирующим данный элемент называют в случае его содержания более 0,1%.

Фосфор при попадании в медный сплав раскисляет медь. Помимо этого, именно фосфор в качестве легирующей добавки увеличивает износостойкость металла. У данного состава есть и обратная сторона. Фосфор при превышении его содержания снижает пластичность получаемого металла. Поэтому при добавлении фосфора в качестве легирующего компонента в деформируемую оловянную бронзу крайне важно строго придерживаться ГОСТа и прочих регламентирующих документов.

Еще один легирующий компонент – Zn (цинк). Он добавляется в бронзу, которая не содержит фосфор. Цинк вводится в количестве, которое может раствориться. Часто вместе с цинком может быть введен свинец. Свинец слаборастворим, получаемые сплавы БрОЦС4-4-2,5 и БрОЦС4-4-4 представляют собой кристаллы твердого раствора и нерастворенные включения свинца. Добавление свинца повышает антифрикционные свойства металла и возможность его резки. Однако, свинец в качестве легирующего элемента снижает некоторые прочие механические свойства получаемого металла.

Также может добавляться Ni (никель). Элемент повышает прочность, пластичность и способность к деформации.

Бериллиевая бронза

К данному типу относятся безоловянные дисперсионно упрочняемые сплавы меди и бериллия. Это означает, что растворимость легирующего элемента напрямую зависит от температуры. Закалка производится из однофазной области, то есть сразу из расплава. Очень важно правильно подобрать используемую температуру процесса. Именно эта величина определяет, насколько хорошо расплав перейдет в твердый раствор и насколько он будет гомогенным, что важно для придания металлу конкретных свойств. Оптимальная температура закалки 760-800 °С. При увеличении температуры более указанного диапазона есть вероятность увеличения зернистости металла и как результат снижения технологических параметров. Температура ниже указанного диапазона не позволяет твердому раствору насытиться бериллием в нужной степени.

Скорость охлаждения раствора должна быть не менее 30-60 градусов в секунду. Это необходимо для того, чтобы в твердом растворе не начался распад компонентов. Иногда в качестве дополнительной легирующей добавки для снижения предела скорости охлаждения могут быть введены Ni (никель) и Co (кобальт). Эти добавки повышают устойчивость твердого раствора в случае его переохлаждения. Для этих же целей может быть использован магний. Гибка металла

Наиболее часто применяются в промышленности и на производстве следующие сплавы:

- БрБ2 – с содержанием бериллия 2%;

- МНБ – сплав меди-никеля-бериллия, содержание бериллия не превышает 0,8%

- МКБ – соотношение меди-кобальта-бериллия с таким же содержанием бериллия, что и в МНБ.

И БрБ2, и МНБ и МКБ имеют высокую пластичность и прочность, легко подвергаются гибке и вытяжке, а также прочим видам пластических деформаций.

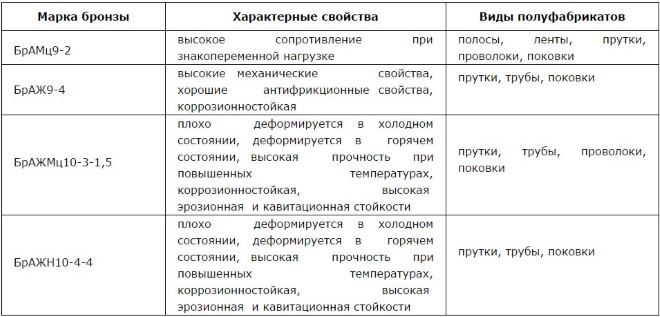

Содержание компонентов в некоторых бериллиевых бронзах отражено в таблице:

Кремниевая бронза

Данный безоловянный сплав имеет в своем составе Cu (медь) в размере 80%, Zn (цинк) 20 % и Si (кремний) около 3% и 1% марганца (БрКМц-3-1), проявляет устойчивость к деформации сжатия и растяжения. Высокие механические и антифрикционные свойства, пластичность при низких температурах позволяет применять этот сплав для антифрикционных деталей, пружин, подшипников и пр.

У кремний содержащих сплавов есть еще одно полезное свойство – текучесть. Они широко применяются при литье сложных деталей. Также благодаря составу бронза не дает искру при ударе.

Алюминиевая бронза

Алюминиевая бронза в качестве легирующего компонента содержит алюминий. Содержание алюминия может достигать 12%. В зависимости от содержания алюминия меняются и свойства получаемого металла.

Например, однофазная бронза, в которой алюминия до 9,4% легко подвергается деформации давлением при любой температуре. Это связано с ее высокой пластичностью. Примером такой марки является БрА7. Лазерная резка металла

Добавление алюминия в качестве легирующего компонента существенно повышает прочность металла и его устойчивость к коррозии в сложных условиях: соленая вода, повышенная влажность и пр. Данный тип металла применяется для нефтяных платформ, расположенных в море.

Al также оказывает существенное влияние на теплопроводность металла. При увеличении содержания алюминия падает теплопроводность получаемого металла, если сравнивать этот параметр с медью в чистом виде. Добавление даже 10% Al снижает теплопроводность меди в 390-401 Вт/(м*К) до 75 Вт/(м*К). Добавление дополнительных легирующих компонентов еще больше снижает теплопроводность.

Таким образом, можно сделать следующие выводы: технологические параметры бронз зависят от того, какие легирующие компоненты и в каком соотношении были введены при изготовлении металла. Основным компонентом является медь, процентное соотношение легирующих добавок регламентируется ГОСТами и прочими нормативными документами.

Бронза: состав сплава, свойства и применение

С незапамятных времён человечество добывало бронзу. Множество археологических раскопок, в которых были найдены древнейшие артефакты — изделия из бронзы, подтверждают распространение этого сплава в далёком прошлом.

Её использовали как в военных целях — для изготовления холодного оружия, пушек и ядер для них, так и для создания прекрасных произведений искусства — ювелирных украшений и скульптур.

История

Одно из наиболее известных мест, где были найдены бронзовые изделия, располагалось в районе реки Кубань. В этом месте археологом Николаем Веселовским в 1897 году была раскопана так называемая Майкопская культура, существовавшая во второй половине IV тысячелетия до нашей эры.

Бронзовые артефакты, найденные в майкопских курганах, были изготовлены в основном из сплава меди и мышьяка, поэтому считается, что исторически первыми были именно такие сплавы, называемые мышьяковистыми бронзами.

Она ничем не уступала по своим свойствам сплавам меди с оловом или свинцом, и даже превосходила их по ряду характеристик. Она широко применялась в различных областях человеческой деятельности тех времён, начиная от изготовления ответственных деталей и заканчивая ювелирными изделиями.

Состав бронзы

Бронза — это сплав меди с такими металлами, как олово, алюминий, свинец, бериллий, и неметаллами — мышьяк, кремний и фосфор. Кроме того, такие сплавы могут дополнительно легироваться фосфором, цинком, марганцем, железом и никелем.

Состав бронзы зависит от марки сплава и указывается в её обозначении. Например, в состав сплава, имеющего маркировку БрАМц7−1, входят 7% алюминия, 1% марганца и 92% меди.

Таким образом, основным компонентом этого металла является медь (от 35% до 90% и выше). Вторым же компонентом может являться либо мышьяк, либо олово или бериллий, свинец, алюминий, кремний и другие компоненты. Для придания особых свойств в сплав могут добавляться дополнительные компоненты — цинк, железо, никель, марганец, фосфор и другие.

Особенности бронзы и свойства

Основные свойства всех бронзовых сплавов — это пластичность и твёрдость. В зависимости от соотношения основных и дополнительных компонентов, можно получать большое разнообразие новых свойств. Кроме того, количество меди в сплаве определяет его цвет.

Так, золотистая бронза получится, если в составе сплава будет около 85% меди, а при уменьшении её количества до 50% получится сплав, имеющий серебристый цвет. Уменьшение же количества меди до 35% и ниже приведёт к получению на выходе серой и даже чёрной бронзы, а увеличение количества меди до 90% и выше приведёт к образованию красной бронзы.

Одной из старых марок бронзовых сплавов является колокольная бронза, применяемая и поныне для литья колоколов. Она содержит 20% олова и 80% меди. Её недостаток — повышенная хрупкость из-за наличия в сплаве большого содержания олова.

Как уже было упомянуто выше, наиболее используемыми являются сплавы меди и олова с добавлением небольшого количества других компонентов. Широкое применение таких сплавов обусловлено, прежде всего, исторически сложившимися причинами, которые привели к вытеснению мышьяковой бронзы из производства.

Такими причинами являются следующие:

- выработка за многие века месторождений теннантита и других блёклых руд, богатых медью и мышьяком. Такие руды были наиболее удобны для выделки мышьяковой бронзы, так как залегали не очень глубоко, что делало процесс производства более дешёвым по сравнению с другими источниками меди и мышьяка;

- высокая токсичность производства такой бронзы, вызванная наличием в месторождениях мышьяка, что с неизбежностью приводило к потере здоровья и дальнейшей способности трудиться у опытных металлургов и кузнецов;

- непригодность металлургического брака и сломанных изделий из мышьяковой бронзы для дальнейшей переплавки на сортовой металл. В лучшем случае такие изделия шли на изготовление бижутерии или неответственных деталей.

Пришедшие на смену мышьяковым бронзам сплавы меди и олова хоть и отличались большей дороговизной производства, но были экономически предпочтительны, так как развитие гужевого транспорта и налаживание вследствие этого торговых связей между городами и странами приводило к увеличению импорта немышьяковой бронзы.

Виды бронзы и характеристики

Развитие же крупного промышленного производства вообще привело к тому, что оловянные бронзы стали чуть ли не самым массовым видом бронз. И лишь в последние сто лет этот вид стали вытеснять сплавы меди с заменителями олова, такие как алюминиевые, кремниевые и, особенно, бериллиевые бронзы.

Таким образом, существуют следующие виды:

- безоловянная. К ней относят бронзу, в которой вторыми компонентами являются алюминий, кремний, бериллий и другие металлы и неметаллы. Каждый из этих компонентов придаёт ей особые свойства. Например, алюминий наделяет сплав повышенными антифрикционными свойствами и высокой коррозионной устойчивостью, бериллий повышает прочность и твёрдость, а кремний и цинк улучшают её текучесть и устойчивость к истиранию;

- оловянная. Медно-оловянный сплав, в котором медь преобладает. Является одним из первых, освоенных человеком. Обладает высокой, по сравнению с чистой медью, твёрдостью и прочностью, а также более легкоплавка. В таких сплавах олово всегда является вторым по количеству после меди и основным легирующим компонентом.

Третьими же по количеству являются такие дополнительные компоненты, как мышьяк, цинк и свинец. Этот металл из-за очень низкой усадки в основном предназначается для литья, так как с трудом поддаётся обработке давлением, резанию и заточке. Даже склонность к ликвации и низкая текучесть не мешают использовать этот сплав для изготовления конфигурационно-сложных отливок, в том числе и в художественном литье.

Бронза с добавлением цинка носит название «адмиралтейской» и используется для изготовления деталей, имеющих частый или постоянный контакт с морской водой (судостроение). Такая особенность связана с тем, что цинк придаёт сплаву повышенную коррозионную стойкость в указанной среде.

Однако, для придания бронзе коррозионной стойкости в солёной морской воде её всё чаще обогащают алюминием и никелем. Такие сплавы, часто называемые «морскими», идут на изготовление элементов нефтяных платформ, работающих на морских и океанских шельфах.

Чтобы придать бронзе дополнительные характеристики, в неё легируют небольшие количества фосфора, серебра, цинка, мышьяка, марганца и других компонентов. Так, внесение небольшого количества серебра повышает электропроводность бронзы и делает её сравнимой с электропроводностью меди.

Области применения и маркировка

Существуют специальные таблицы, в которых приводятся маркировки и описания всех бронзовых сплавов, выпускаемых промышленностью. Однако, даже не обращаясь к подобным таблицам, можно определить тип и химический состав, если знать, как расшифровывается её маркировка.

По простой маркировке можно узнать их состав. Характерным её признаком в обозначении являются буквы «Бр», что означает «Бронза».

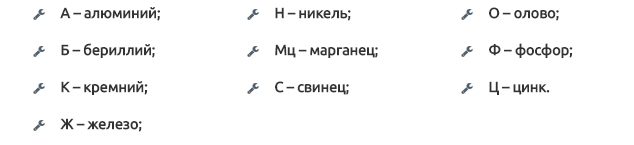

Далее за ними следуют буквы, обозначающие, помимо меди, наличие соответствующих компонентов. Эти буквенные обозначения, установленные нормативными документами, следующие: А — алюминий, Б — бериллий, К — кремний, Ж — железо, Н — никель, Мц — марганец, Мг — магний, С — свинец, О — олово, Т — титан, Ф — фосфор, Ц — цинк.

После буквенных обозначений через дефисы идут числа, обозначающие процентное содержание каждого компонента (после меди). А также применяются обозначения, в которых после каждой буквы указывается процентное содержание того или иного компонента. Чтобы узнать содержание меди, нужно из 100% вычесть процентное содержание всех компонентов.

Вот примеры маркировок и их расшифровок: БрО5Ц6С5 — бронзовый сплав, в котором содержание олова составляет 5%, цинка — 6%, свинца — 5%, меди — 84%; БрО3Ц8С4Н1 — содержание олова — 3%, цинка — 8%, свинца — 4%, никеля — 1%, меди — 84%; БрО10Ф1 — содержание олова — 10%, фосфора — 1%, меди — 89%; БрБ2 — содержание бериллия — 2%, меди — 98%; БрАЖМц10−3−1,5 — содержание алюминия — 10%, железа — 3%, марганца — 1,5%, меди — 85,5%; БрАЖН10−4−4 — содержание алюминия — 10%, железа — 4%, никеля — 4%, меди — 82%.

Благодаря своим разнообразным свойствам этот металл находит самое широкое применение в различных сферах. Из него изготавливают следующие изделия:

- элементы декора (светильники, статуэтки, подсвечники, пепельницы, решётки, украшения перил и прочие);

- различную фурнитуру (замки, ручки, накладные петли, краны, смесители и прочую сантехнику);

- детали машин и механизмов (втулки, уплотнители, шестерни, подшипники, части аппаратуры, работающие под водой);

- детали для высокоточной техники, навигационных приборов, схем автомобилей;

- многочисленные фитинги (отводы, углы, переходники, муфты, тройники и прочее);

- в незначительном количестве ювелирные украшения.

Бронза широко применяется в ракетной технике и машиностроении, авиации и судостроении. Из неё делают предметы высокохудожественного искусства для театров, залов и дворцов, отливают памятники и скульптуры.

Благодаря развитию металлургии, этот металл приобретает всё новые и необычные свойства, недоступные кузнецам и металлургам прошлого. Изобретённый древними, сплав продолжает исправно служить человечеству и прогрессу на протяжении многих и многих веков.

Бронза – состав, свойства и характеристики сплава

Своей высокой популярностью бронза обязана не только своим декоративным характеристикам, но и целому ряду других свойств. Между тем немногие из тех, кто использует данный металл, могут назвать состав бронзы, а ведь именно он определяет характеристики этого медного сплава.

Бронза литейная БрОЗЦ8С4Н1 в чушках используется для производства антифрикционных деталей

Основные легирующие добавки

Бронза – это цветной сплав на основе меди, определяющей большую часть его характеристик. Производить и использовать бронзу для изделий различного назначения человек начал еще с древних времен, о чем свидетельствуют результаты археологических раскопок. Изначально использовалась бронза, состав которой был обогащен оловом. К сплавам данного типа относится, в частности, так называемая колокольная бронза (из нее на протяжении многих веков отливали колокола).

Кроме бронз, содержащих в своем составе олово, сегодня активно используются и сплавы меди, в которых данного химического элемента нет. Вместо олова в качестве основной легирующей добавки в таких медных сплавах применяются:

- бериллий, который придает бронзе повышенную прочность;

- кремний и цинк – элементы, благодаря которым поверхность бронзового изделия становится очень устойчивой к истиранию и улучшается текучесть бронзы, что особенно важно для выполнения литейных операций;

- свинец, придающий бронзе устойчивость к коррозии;

- алюминий, наделяющий бронзу достойными антифрикционными свойствами и высокой устойчивостью к коррозии.

На вопрос же о том, какой металл обязательно присутствует в любой бронзе, можно ответить однозначно: это медь.

Химический состав различных марок бронзы (нажмите для увеличения)

Кроме разделения по химическому составу, существует классификация бронзовых сплавов по технологии обработки:

- деформируемые (используемые для производства изделий, которые обрабатывают методом пластической деформации);

- литейные (изделия из них производят методом литья).

Современная промышленность выпускает множество марок бронзы, отличающихся своим химическим составом и, соответственно, характеристиками и областью применения. Многие опытные мастера даже по цвету бронзы могут определить, к какому типу она относится. Однако далеко не все это умеют. Самым верным и наиболее простым способом получения информации о том, что содержится в составе бронзы определенной марки и к какому типу она относится, является расшифровка маркировки, которая включает в себя как буквенные, так и цифровые обозначения.

Струны для гитары: слева из обычной оловянной бронзы (20% олова), справа из фосфорной (7,7% олова, 0,3% фосфора)

Все марки бронзовых сплавов, выпускаемые современными предприятиями в строгом соответствии с требованиями нормативных документов (ГОСТов), перечислены в специальных таблицах, из которых можно получить информацию не только о химическом составе сплава определенной марки, но и о сферах его применения и характеристиках. Впрочем, даже не пользуясь такими таблицами, можно определить тип сплава и его химический состав, если знать, по какому принципу формируется его обозначение.

Механические свойства и применяемость оловянных бронз (к — литье в кокиль, п — литье в песчаную форму)

Понять, что перед вами бронза, сплав меди, можно по первым буквам «Бр», присутствующим в маркировке. После них ставятся буквы, по которым можно узнать, какие еще металлы, кроме меди, содержатся в химическом составе данного сплава. Нормативным документом установлены следующие правила обозначения химических элементов, присутствующих в составе бронзы:

Обозначение добавок в составе бронзы

Что характерно, в маркировке бронзы любой марки не указывается количество меди, содержащейся в ее химическом составе. При этом цифры, присутствующие в обозначении, указывают на количественное содержание (в целых долях процента) остальных элементов. Соответственно, количество меди, содержащееся в бронзе определенной марки, высчитывается как разность между 100% всего состава и количеством добавок. Например, в бронзе марки Бр АЖ 9-4, содержится 9% железа и 4% алюминия, остальные 87% составляет медь.

Бронзовый металлопрокат выпускается в виде ленты, проволоки, труб, втулок, плит и прутков

Количество чистой меди, содержащейся в составе бронзы, оказывает влияние не только на технологические и эксплуатационные характеристики изделия, но и на цвет его поверхности. Так, изделия из наиболее распространенных марок бронзовых сплавов, в составе которых около 85% меди, отличаются золотистым цветом. Если количество меди уменьшить до 50%, то на выходе может получиться белая бронза, очень похожая по своему цвету на серебро. При желании может быть получена серая и даже черная бронза – такого результата можно добиться, если уменьшить количество меди в составе сплава до 35% и ниже.

Многие старые бронзовые изделия, поверхность которых имеет практически черный цвет, приобрели его не из-за использования для их производства сплава определенного состава, а в результате воздействия времени и различных внешних факторов (пожары, длительное нахождение в сырой земле и др.). В древности просто не могло существовать технологий производства бронзы, состав которой дополняют редкоземельные металлы, придающие ей насыщенный черный цвет.

Марки и сферы их применения

Естественно, что различные химические элементы в состав любой бронзы вводят не бесцельно, а для того, чтобы улучшить ее свойства. Так, содержание в бронзе такого металла, как олово, оказывает влияние на ее пластичность. Чем больше в составе бронзы содержится данного металла, тем более твердым и, соответственно, более хрупким становится сплав. Однако самое значительное влияние на твердость и прочность бронзы оказывает такой химический элемент, как бериллий. Некоторые марки бронзовых сплавов, содержащие в своем химическом составе бериллий, превосходят по своим прочностным характеристикам высококачественные стали. Если подвергнуть бериллиевую бронзу процедуре закалки, то она наряду с высокой прочностью приобретает упругость, что позволяет изготавливать из такого материала пружины, рессоры и мембраны различного назначения.

Свойства и применение бериллиевых бронз (нажмите для увеличения)

Из бронзовых сплавов, химический состав которых обогащен алюминием, производят изделия, которые должны сочетать достаточно высокую прочность с исключительной коррозионной устойчивостью. Благодаря характеристикам бронзовых сплавов данного типа изделия из них успешно эксплуатируются в самых неблагоприятных условиях (повышенная влажность, воздействие морской воды и др.). В тех случаях, когда из бронзы необходимо изготовить изделие, которое в процессе эксплуатации будет подвергаться значительным ударным и фрикционным нагрузкам, лучше применять сплавы, содержащие в своем химическом составе свинец. Из такой бронзы, в частности, производятся подшипники, используемые в механизмах различного назначения.

Особенности безоловянных алюминиевых бронз

Бронзы, в составе которых, кроме меди, содержится кремний и цинк, отличаются повышенной текучестью в расплавленном состоянии, поэтому их используют преимущественно для производства сложных деталей методом литья. Отличительным свойством бронз данного типа является и то, что при механическом воздействии на изделия, которые из них изготовлены, не образуются искры. Такое качество очень важно во многих случаях.

Относительно новым видом бронз, которые были разработаны в связи с развитием нефтедобывающей промышленности, являются медные сплавы, состав которых обогащен алюминием и никелем. Такие бронзы, отличающиеся исключительной коррозионной устойчивостью, часто называют морскими, потому что изделия из них способны сохранять все свои первоначальные характеристики даже после длительной эксплуатации в соленой морской воде. Получить такие сплавы, которые активно используются для производства элементов нефтяных платформ, устанавливаемых на морских и океанских шельфах, удалось благодаря развитию металлургической промышленности.

Большая часть марок бронзовых сплавов не магнитится, что дает возможность успешно использовать их для производства изделий электротехнического назначения.

Как производят бронзу

За длительный период существования технологии производства бронзы изменились только инструменты и оборудование, а суть осталась прежней. Как и в древние времена, в качестве сырья для получения этого медного сплава может выступать шихта или бронзовые отходы, а флюсом, который предотвращает слишком интенсивное окисление металла в расплавленном состоянии, является древесный уголь.

Эта установка центробежного литья позволят производить бронзовые заготовки весом до 50 кг

Сам процесс плавки, в результате которой и получают бронзу, выполняется в следующей последовательности.

- Тигель с исходным сырьем помещают в печь, предварительно разогретую до требуемой температуры.

- Чтобы металл после расплавления сильно не окислялся, к нему добавляют измельченный древесный уголь – флюс.

- После того как металл полностью расплавится и хорошо прогреется, в его состав вводят фосфористую медь, играющую роль кислотного катализатора.

- После некоторой выдержки в прогретом состоянии в расплавленный металл добавляют легирующие и связующие элементы (лигатуры), после чего полученный сплав тщательно перемешивается.

- Перед разливкой расплавленного металла в него вновь добавляют фосфористую медь, которая в данном случае необходима для снижения активности окислительных процессов.

На всех этапах производства надо очень тщательно следить за соблюдением правильного температурного режима в печи и самом сплаве. Следует также контролировать количество легирующих и связующих компонентов, добавляемых в расплавленный металл.

Естественное и искусственное патинирование

Многие наверняка задавались вопросом о том, почему старые бронзовые изделия выглядят не как обычная, а как зелено-белая бронза. Такой цвет появляется из-за образования пленки, которая называется патина. Фактором, который влияет на процесс образования такой пленки и интенсивность его протекания, является взаимодействие поверхности бронзового изделия с окружающим воздухом и содержащимися в нем компонентами (выхлопные газы, дым, водные пары и др.).

Патина, которая может быть оксидного или карбонатного происхождения, представляет собой защитную пленку. Ее наличие делает вид изделия более благородным (достаточно взглянуть на фото старых бронзовых предметов, чтобы понять это).

Сахарница из патинированной бронзы

На сегодняшний день разработаны технологии, которые позволяют не только снимать с поверхности бронзового изделия слой патины, но и выполнять искусственное патинирование, чтобы придать бронзовому предмету некоторую винтажность. Выполняют такое патинирование с помощью препаратов, содержащих в своем составе серу. После их нанесения на поверхность изделия его нагревают до определенной температуры.

Кроме искусственной патины, поверхность бронзовых изделий может покрываться слоем лака, позолоты, хрома или никеля.

Свойства и классификация бронзовых сплавов.

Классификация бронзовых сплавов

Бронзами называются сплавы на основе меди, в которых основными легирующими элемен-тами являются олово, алюминий, железо и другие элементы (кроме цинка, сплавы с которым относятся к латуням). Маркировка бронз состоит из сочетания «Бр», букв, обозначающих основ-ные легирующие элементы и цифр, указывающих на их содержание.

По химическому составу бронзы классифицируются по названию основного легирующего элемента. При этом бронзы условно делят на два класса: оловянные (с обязательным присут-ствием олова) и безоловянные.

По применению бронзы делят на деформируемые, технологические свойства которых допускают производство проката и поковок, и литейные, используемые для литья. В то же время многие бронзы, из которых производится прокат, используются и для литья.

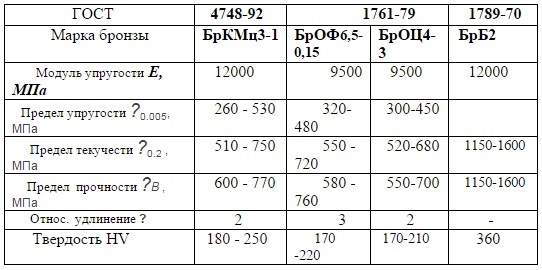

Химический состав и марки бронзовых сплавов определены в следующих ГОСТах:

Литейные: оловянные в ГОСТ 613-79, безоловянные в ГОСТ 493-79.

Деформируемые: оловянные в ГОСТ 5017-2006, безоловянные в ГОСТ 18175-78

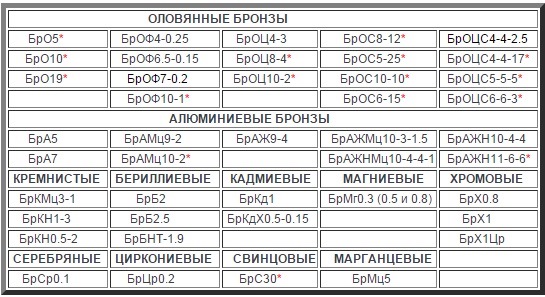

Многообразие бронз отражает приведенная ниже таблица. В ней представлены практически все деформируемые и часть литейных бронз. Бронзы, используемые исключительно как литейные, помечены «звездочкой». В дальнейшем будут рассматриваться преимущественно деформируемые бронзы. Структура бронзовых сплавов кратко рассмотрена в — Структура и свойства сплавов.

Физические свойства бронзовых сплавов

Модуль упругости Е разных марок меняется в широких пределах: от 10000 (БрОФ, БрОЦ) до 14000 (БрКН1-3, БрЦр). Модуль сдвига G меняется в пределах 3900-4500. Эти величины сильно зависят от состояния бронзы (литье, прокат, до и после облагораживания). Для нагартованных лент наблюдается анизотропия по отношению к направлению прокатки.

Обрабатываемость резанием практически всех бронз составляет 20% (по отношению к ЛС63-3). Исключение составляют оловянно-свинцовые бронзы БрОЦС с очень хорошей обраба-тываемостью ( 90% для БрОЦС5-5-5).

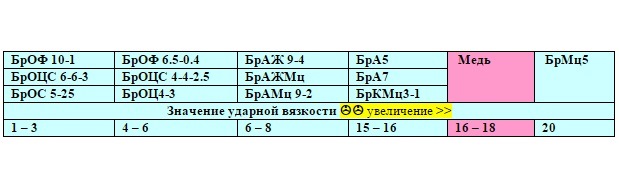

Ударная вязкость меняется в широких пределах, в основном она меньше, чем для меди (для сопоставимости результатов все значения приведены для литья в кокиль):

Электропроводность большинства бронзовых сплавов существенно ниже, чем у чистой меди и многих латуней (значения удельного сопротивления приведены в мкОм*м):

Сопротивление серебряной бронзы (медь легированная серебром до 0.25%) такое же как у чистой меди, но такой сплав имеет большую температуру рекристаллизации и малую ползучесть при высоких температурах.

Низкое удельное сопротивление имеют низколегированные бронзовые сплавы БрКд, БрМг, БрЦр, БрХ. Величина электропроводности имеет существенное значение для бронз, используемых для изготовления коллекторных полос, электродов сварочных машин, для пружинящих электрических контактов. Приведенные значения являются ориентировочными, т.к. на величину сопротивления оказывает влияние состояние материала. Особенно сильно оно может измениться под влиянием облагораживания (в сторону уменьшения, это касается БрХ, БрЦр, БрКН, БрБ2 и др.). Например электросопротивление БрБ2 до и после облагораживания составляют 0.1 и 0.07 мкОм*м.

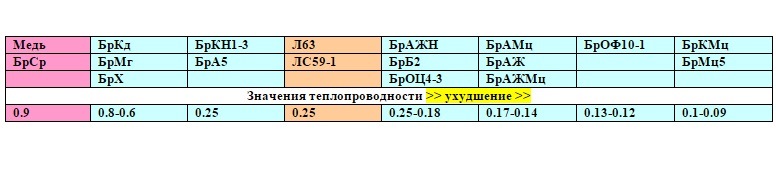

Теплопроводность большинства бронз существенно ниже теплопроводности меди и ниже теплопроводности латуней (значения приведены в кал/cм*с*С):

Высокую теплопроводность имеют низколегированные бронзы. Облагораживание улучшает теплопроводность. Высокая теплопроводность особенно важна для обеспечения отвода тепла в узлах трения и в электродах сварочных машин. Низкая теплопроводность облегчает процесс сварки бронзовых деталей.

Механические свойства бронзового проката

Если из всего разнообразия латуней массово производится прокат только двух марок (ЛС59-1 и Л63), то для массового производства полуфабрикатов из бронзы используется значительно большее количество марок. Бронзовый прокат включает в себя круги, трубы, проволоку, ленты, полосы и плиты.

Бронзовые круги

Бронзовые круги выпускаются прессованными, холоднодноформированными и методом непрерывного литья. Способ производства и диапазон производимых диаметров определяется технологическими свойствами конкретной бронзы. В таблице указано соответствие между марками бронз, диаметром прутка и способом производства.

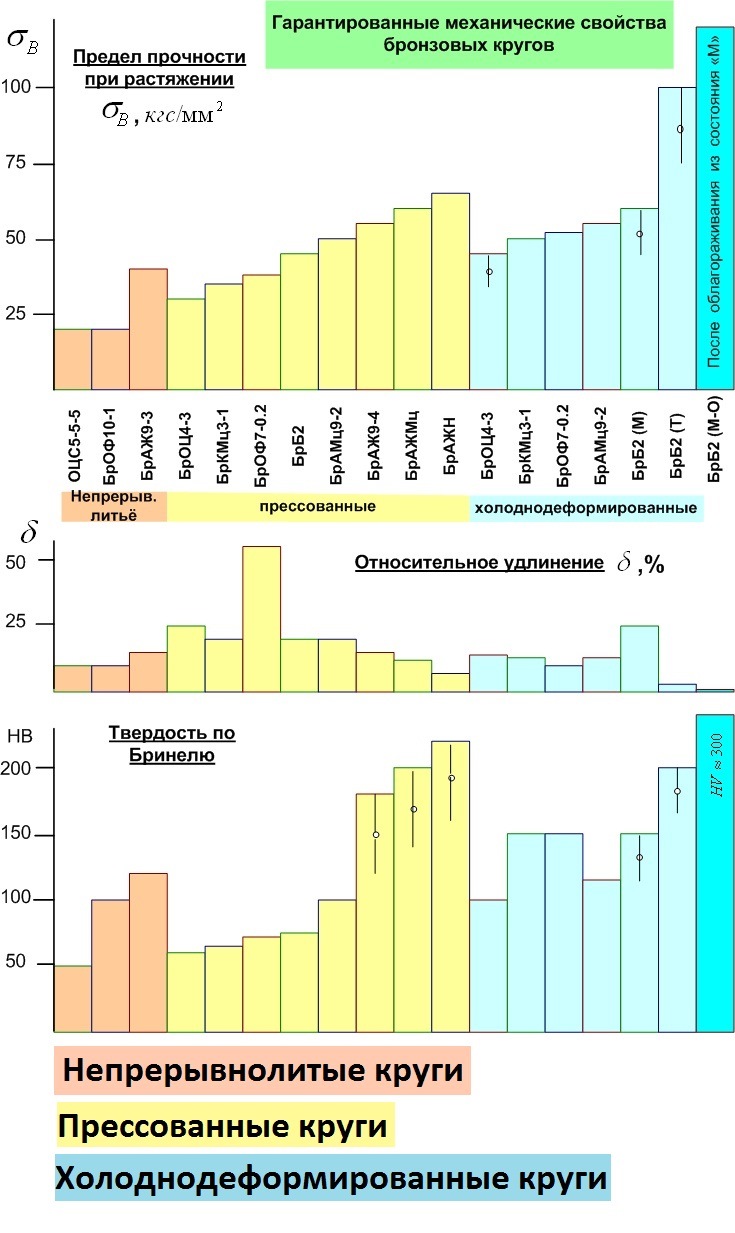

Общее представление об основных механических свойствах бронзовых кругов дает следующая гистограмма.

Непрерывнолитые круги.

Методом непрерывного литья массово производятся БрОЦС5-5-5, БрАЖ9-4, реже БрОФ10-1 и БрАЖМц10-3-1.5. В изделиях, полученных этим способом, отсутствуют дефекты, характерные для литья в кокиль или песчаную форму. Поэтому по своим свойствам непрерывнолитые полуфабрикаты существенно превосходят отливки в кокиль и близки к прессованным полуфабрикатам.

Круги из БрОЦС5-5-5 и БрОФ10-1 имеют относительно гладкую поверхность, нарушаемую неглубокими вмятинами от тянущего устройства. Круги этих марок производятся только непрерывнолитым способом.

Круги из БрАЖ и БрАЖМц, полученные методом непрерывного литья, могут иметь на поверхности опоясывающие трещины глубиной до 1 мм. По твердости, прочности и пластичности непрерывнолитые круги незначительно уступают прессованным, антифрикционные свойства у них практически одинаковы, а стоимость их существенно ниже. При необходимости качественные круги больших диаметров (свыше 100 мм) и короткой длины можно отливать методом центробежного литья.

Прессованные и холоднодеформированные круги.

Они производятся по ГОСТ 1628-78, а также ГОСТ 6511-60 (БрОЦ4-3), ГОСТ10025-78 (БрОФ6.5-0.15 и БрОФ7-0.2) и ГОСТ 15835-70 (БрБ2) и многочисленным ТУ.

Массово производятся и имеются в свободной продаже прессованные круги из БрАЖ9-4 диаметром 16-160 мм.

Доступны также круги из БрАЖМц10-3-1.5, БрАЖН10-4-4 и БрАЖНМц9-4-4-1, но они значительно дороже. Прессованные круги других марок выпускаются под заказ.

Холоднодеформированные (тянутые) круги выпускаются в разном состоянии поставки диаметром до 40 мм. На гистограмме представлены данные для прутков из БрОЦ4-3. БрКМц3-1, БрОФ7-0.2 (твердое состояние), БрАМц9-2 (полутвердое состояние) и прутков БрБ2 в состояниях «М» и «Т» Следует отметить, что холоднодеформированные круги производятся под заказ и являются большим дефицитом.

Бронзовые трубы и заготовки для втулок

Прессованные трубы общего назначения производятся из БрАЖМц10-3-1.5, БрАЖН10-4-4 (ГОСТ 1208-90). Трубы специального назначения выпускаются из других марок по различным ТУ. Методом непрерывного литья выпускаются трубные заготовки из БрОЦС5-5-5, БрАЖ9-4, БрАЖМц10-3-1.5. Механические свойства труб практически совпадают с таковыми для соответствующих кругов.

Заготовки для втулок отливаются в кокиль или методом центробежного литья. При этом чаще используются марки БрАЖ9-4, БрОЦС5-5-5, БрОФ10-1, БрОЦ10-2.

Особенности свойств различных бронзовых сплавов

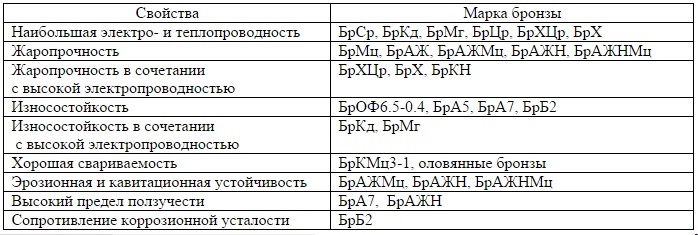

Выбор бронзы для использования в конкретных целях не определяется только величинами ?в и НВ, которые отражают лишь часть механических свойств. Выбор той или иной марки производится с учетом всего комплекса физических, механических, технологических и антифрикционных свойств, коррозионной стойкости, поведения при высоких или низких температурах и т.д. Ниже в таблице сопоставлены свойства и марки бронзовых сплавов.

Антифрикционные бронзы

Бронзы очень широко используются в качестве антифрикционных материалов. К числу бронз, которые импользуются в качестве антифрикционных материалов относится большинство оловянных (кроме БрОЦ4-3) бронз, а из безоловянных — БрАМц, БрАЖ, БрАЖМц, БрАЖН. Эти бронзы применяются главным образом для изготовления 1) опор подшипников скольжения, 2) колес (венцов) червячных передач и 3) гаек в передачах “винт-гайка”.

Анти-фрикционные свойства составляют отдельную группу свойств и не связаны напрямую с их механическими свойствами. Антифрикционные свойства определяются свойствами поверхностного слоя, тогда как механические свойства определяются объемными свойствами материала.

Это неочевидное утверждение можно проиллюстрировать на примере двух бронз — БрС30 и БрАЖ9-4 при их использовании в подшипниках скольжения. БрС30 существенно уступает бронзе БрАЖ9-4 по всем механическим показателям (прочность, твердость, относительное удлиение). Однако, именно она применяется в особо ответственных подшипниках, допускающих высокие скорости и высокие нагрузки ( в т.ч. ударные).

Поэтому при выборе бронзы для использования в узлах трения учитывают прежде всего антифрикционные, а затем — механические свойства. Для этих целей массово используются круги и полые заготовки БрАЖ9-4 и БрАЖМц10-3-1.5 БрОЦС5-5-5, БрОФ10-1. Для направляющих используются катаные полосы из БрАМц9-2 и плиты (литые и отфрезерованные) из БрАЖ9-4 и БрОЦС5-5-5.

Критерии выбора той или иной марки бронзы зависят от вида узла трения и условий его работы. Для наиболее распространенных случаев общие рекомендации могут быть следующими.

Подшипники скольжения.

При скоростях скольжения > 5-6 м/с предпочтительно применять БрОФ10-1. При скоростях < 5-6 м/с можно применять БрАЖ9-4 или БрОЦС5-5-5. Если опорная поверхность вала закалена, то можно применять любую из этих бронз, но БрАЖ допускает вдвое большие радиальные нагрузки. Если опорная поверхность вала незакалена, можно применять только БрОЦС.

Колеса (венцы) червячных передач.

При скоростях скольжения > 8-12 м/с применяется БрОФ10-1. При скоростях 4-10 м/с применяется БрОЦС5-5-5. При скоростях Более подробно вопросы применения бронз в узлах трения рассматривается на странице Антифрикционные материалы. Соответствующие рекомендации могут быть полезны при проведении ремонтных работ в отсутствии технической документации на изделие.

Круги и заготовки из основных марок бронз имеются на складе — см. стр. сайта “БРОНЗОВЫЕ КРУГИ и ТРУБЫ”

Термоупрочняемые (облагораживаемые) бронзы

В некоторых бронзах при понижении температуры растворимость легирующей компоненты резко падает и её выделение из твердого раствора приводит к эффекту дисперсионного твердения. Этот процесс сопровождается резким изменением физических и механических свойств.

Бронзы, способные к дисперсионному твердению, позволяют осуществлять упрочнение изделий из них за счет специальной термообработки (старение, облагораживание). В результате возрастают твердость, пределы текучести и прочности, улучшается коррозионная стойкость, повышается тепло- и электропроводность.

К бронзам с эффектом дисперсионного твердения относятся бериллиевые, хромистые, циркониевые, кремнисто-никелевые и некоторые сложные сплавы (см. таблицу марок бронз). Полуфабрикаты из таких бронз (прутки, ленты, плиты, проволока) имеют следующие состояния поставки:

— Без термообработки.

Это горячекатаные плиты или прессованные прутки, остывшие со скоростью естественного охлаждения.

— С термообработкой (закалка).

В этом случае полуфабрикат нагревается до некоторой «высокой» температуры после чего производится его закалка в воду для получения пересыщенного твердого раствора. Это закаленные полуфабрикаты, состояние которых обычно маркируется буквой «М». Такая термообработка повышает пластичность и позволяет в дальнейшем производить операции гибки, вытяжку, прокатку и другие виды холодной деформации. Твердость, пределы текучести и прочности, пластичность закаленных бронз несколько выше, чем у прессованных.

— С термообработкой (закалка) и последующей холодной деформацией.

Холодная деформация повышает пределы текучести и прочности и увеличивает твердость закаленных полуфабрикатов. Холоднодеформированный полуфабрикат после закалки обычно маркируется буквой «Т».

Второй этап термообработки – отпуск, обычно производится уже над изделием. Отпуск производится при «низкой температуре» в течение определенного времени. В процессе отпуска происходит выделение избыточной фазы с упорядоченным распределением легирующего элемента. Эти выделения связаны со значительными напряжениями кристаллической решетки, которые вызывают повышение прочности и твердости.

Таким образом, облагораживание такого класса бронз состоит из двух операций. Вначале производится быстрая закалка, затем длительный отпуск. Между закалкой и отпуском может производиться упрочнение холодной деформацией или изготовление детали. Режимы облагораживания сильно зависят от химического состава бронзы. Для БрБ2 температура закалки 750-790 С, температура отпуска 300 – 350 С в течение 2 – 4 часов. Для БрХ0.5 температура закалки 950 С, температура отпуска 400 С в течение 4 часов.

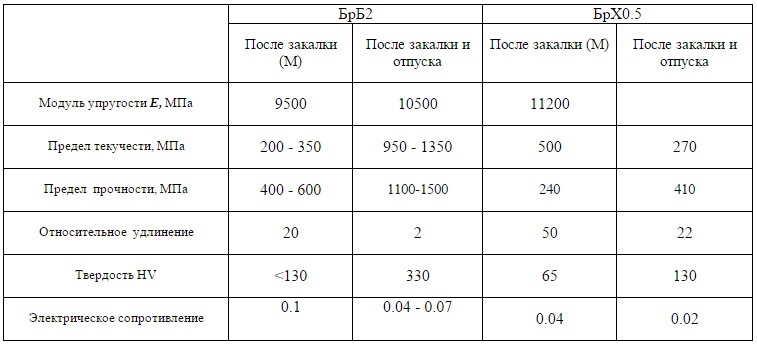

Эффект термообработки для прутка из БрБ2 показан на гистограмме, а для лент — в таблице. Там же, в таблице, приведен эффект облагораживания для хромистой бронзы БрХ0.5.

Дисперсионное твердение изделий, изготовленных из термоупрочняемых бронз (БрБ2, БрХ, БрХЦр, БрКН) и сплавов (МНМц20-30) существенно повышают показатели прочности и твердости в сравнении с исходным материалом поставки. Наибольший эффект от облагораживания имеют изделия из бериллиевых бронз.

ПРИМЕНЕНИЕ БРОНЗОВЫХ СПЛАВОВ ДЛЯ ИЗГОТОВЛЕНИЯ ПРУЖИН

Упругие свойства бронзовых сплавов

Для изготовления пружин используются материалы с высоким пределом упругости и минимальным уровнем неупругих явлений (упругий гистерезис, низкий уровень релаксации и др.).

Для изготовления пружин и пружинящих деталей используются ленты, прутки и проволока из БрКМц3-1, БрОФ6.5-0.15, БрОФ7-0.2, БрОЦ4-3, бериллиевых бронз. Высокая пластичность этих бронз даже в твердом состоянии позволяет использовать для навивки пружин не только проволоку, но и прутки диаметром до 10-15 мм.

В зависимости от вида пружины на её материал действуют нормальные (сжатие-растяжение) или касательные напряжения. Жесткость пружины определяется модулем упругости E или модулем сдвига G соответственно. Область допустимых нагрузок тем больше, чем больше соответствующий предел упругости (текучести), но при расчетах допустимые нагрузки и деформации рассчитывают по пределу прочности при растяжении с учетом расчетных коэффициентов.

В таблице представлены свойства лент из БрОФ, БрОЦ, БрКМц (в твердом состоянии) и БрБ2 (после дисперсионного твердения из состояния «Т»).

Для изготовления плоских пружин используется также лента из БрА7. Её параметры (ГОСТ 1048-79) практически совпадают с таковыми для бронзы БрКМц, но БрА7 отличается очень высоким пределом ползучести.

После изготовления пружин из облагораживаемых материалов (бериллиевые бронзы и сплав МНМц20—20) производится их дисперсионное твердение.

Технологический процесс изготовления винтовых цилиндрических пружин из материалов этой группы включает следующие основные операции: закалка, навивка заготовок, разрезка длинных заготовок на отдельные пружины, обработка торцов пружин, дисперсионное твердение. Процесс изготовления плоских пружин включает: резку материала на ленты требуемой ширины, закалку, штамповку пружин, дисперсионное твердение.

В результате такой термообработки повышается твердость, упругость, износостойкость и значительно повышается усталостная прочность материала пружин.

ПРИМЕНЕНИЕ БРОНЗОВЫХ СПЛАВОВ ДЛЯ ЭЛЕКТРОДОВ И ПРОВОДНИКОВ ТОКА

Электродные и проводящие сплавы

Среди многочисленных марок бронз выделяется группа сплавов с малым (0.3 – 1%) содержанием легирующих элементов. Они отличаются тем, что обладают практически такой же электро- и теплопроводностью, как и чистая медь, но при этом они имеют большую твердость, предел текучести, износостойкость, предел усталости, и сохраняют работоспособность до более высоких температур за счет повышенной (по сравнению с чистой медью) температуры начала рекристаллизации.

К таким сплавам относятся:

Кадмиевые бронзы (Cd: 0.9-1.2%) — прутки, ленты и коллекторные полосы.

Хромокадмиевые бронзы (Cd: 0.2-0.5%, Cr: 0.35-0.65%) — прутки

Магниевые бронзы (Мg: 0.3-0.8%) — коллекторные полосы и проволока.

Серебряные бронзы (Ag до 0.25%) – прутки, проволока, полосы.

Хромистые бронзы (Cr: 0.5 – 1.0) – прутки, плиты, полосы для коллекторных пластин, проволока.

Циркониевые (Zr: 0.2 – 0.7%) – коллекторные полосы, трубы, полосы

Хромисто-циркониевые бронзы – прутки, плиты

Эти бронзы имеют два основных применения.

1. Использование в производстве силовых подвижных контактов (контактные кольца, коллекторные пластины). Здесь в первую очередь важна высокая износостойкость, а также работоспособность при повышенных температурах.

2. Для изготовления электродов сварочных машин. Электродные сплавы должны иметь высокую температуру размягчения, высокую твердость и предел текучести в области рабочих температур (500 — 700 С).

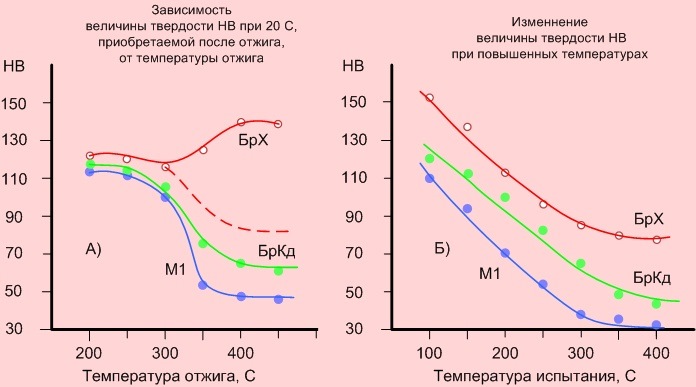

На рисунке (Б) показано изменение твердости меди, кадмиевой и хромистой бронз с повышением температуры. Видно несомненное преимущество БрХ при высоких температурах. Ещё лучшие результаты имеют БрХЦр, БрБНТ и другие сплавы, но их применение ограничивается высокой ценой и доступностью.

На соседнем рисунке (А) видна принципиальная разница между облагораживаемой хромистой бронзой с одной стороны и обычной бронзой (БрКд) или медью с другой.

Отжиг холоднодеформированных прутков из меди или БрКд уменьшает твердость. При температурах выше температуры рекристаллизации разрушается текстура и металл разупрочняется. В то же время в БрХ при 400оС происходит дисперсионное твердение и его твердость после отжига, наоборот, возрастает. Если бы дисперсионное твердение не происходило, то твердость уменьшалась бы по пунктирной кривой (происходило бы разупрочнение). Это означает, что после изготовления электродов из сплавов типа БрХ, БрХЦр, они должны быть соответствующим образом термообработаны для улучшения их физико-механических свойств.

Бронза

К настоящему времени разработано множество сплавов металлов, обладающих различными свойствами, для разных сфер применения. Первым из них стала бронза. Сплав, его производство, применение и особенности рассмотрены далее.

Варианты состава

Данный материал представляет собой смесь меди с легирующими элементами, в качестве которых применяют неметаллы и металлы. При этом цинк и никель не должны являться основными среди них.

Путем варьирования соотношений между компонентами изменяют свойства бронзы. В соответствии с этим существует несколько ее разновидностей, выделяемых на основе легирующих добавок. В их качестве используют:

- олово;

- бериллий;

- цинк;

- кремний;

- свинец;

- алюминий

- никель;

- железо;

- марганец;

- фосфор.

Первой была разработана бронза оловянная (в начале 3 тысячелетия до н. э.). В небольшом количестве данный элемент придает твердость, легкоплавкость, упругость. При повышении его концентрации до 5% снижается пластичность, а при 20% бронза обретает хрупкость. Путем доведения олова до максимальной доли в 33% сплаву придает серебристо-белую окраску.

Материал с бериллием отличается наибольшими упругостью (закаленный) и твердостью, а также химической устойчивостью. Он подходит для обработки путем резания и сварки.

Внешний вид бронзы

Цинк и кремний повышают текучесть, что актуально для литья, а также придают поверхности устойчивость к истиранию. Кремниево-цинковая бронза характеризуется отсутствием искр при механическом воздействии и хорошим сопротивлением сжатию.

Свинец улучшает устойчивость к коррозии, антифрикционные свойства, прочность, тугоплавкость.

Алюминий повышает плотность, антифрикционные свойства, устойчивость к коррозии и химическому воздействию. Бронза такого состава подходит для резки.

Фосфор используется в совокупности с некоторыми прочими добавками с целью раскисления сплава. Его наличие отражается в названии при содержании более 1% (оловянно-фосфористая бронза).

Введение любых легирующих добавок понижает теплопроводность. Следовательно, чем их меньше, тем сплав по данному показателю ближе к меди, а наиболее легированные бронзы имеют худшую теплопроводность.

Что касается меди, ее содержание определяет не только технологические и эксплуатационные параметры, но и цвет, который имеет бронза. Красная окраска свидетельствует о концентрации меди более 90%. При содержании ее около 85% (наиболее часто встречается) бронза имеет золотистый цвет. Если сплав состоит из меди наполовину, белым цветом он напоминает серебро. Для получения серой и черной окраски нужно сократить процент меди до 35. Такой цвет материала тоже встречается нередко, однако нужно учитывать, что данный сплав может приобрести темную окраску с течением времени в результате воздействия различных факторов (температуры, воды и т. д.). К тому же технологии, позволяющие добавлять в бронзу придающие ей насыщенный черный цвет легирующие элементы, стали применять относительно недавно, а изделия из рассматриваемого сплава такой окраски обширно распространены издавна.

Таким образом, в зависимости от числа элементов данные материалы подразделяют на двух- (один легирующих компонент) и многокомпонентные. Их доля составляет от 2,5%.

Кроме того, существует классификация бронзы, основанная на внутренней структуре, а именно количестве фаз в твердом растворе. Она подразумевает ее разделение на одно- и двухфазные варианты.

Наконец, ввиду обширной распространенности оловянного типа сплав подразделяют на оловянные и безоловянные бронзы.

Производство

Исходным сырьем для бронзы служат чистые металлы либо сплавы, в том числе бронзовые отходы. Второй вариант более обширно распространен, прежде всего, ввиду меньшей стоимости. В качестве флюса, предотвращающего чрезмерно интенсивное окисление расплава металла, применяют древесный уголь. Из всех исходных материалов составляют шихту, рассчитывая ее состав на основе целевых параметров и используемой технологии производства.

Процесс плавки осуществляют в определенной последовательности:

- в предварительно разогретую до необходимой температуры печь (обычно используют электродуговые и электрические устройства ввиду их высокой эффективности) помещают тигель с шихтой;

- после полного прогрева и расплавления металла в его состав включают служащую катализатором фосфористую медь;

- после выдержки добавляют связующие и легирующие компоненты бронзы, перемешивая;

- с целью удаления газовых примесей осуществляют дегазацию путем продувки азотом или аргоном;

- для снижения интенсивности окисления перед разливкой снова добавляют фосфористую медь.

На протяжении всего процесса необходим контроль температурного режима и количества добавляемых в расплав компонентов.

Свойства

Характеристики рассматриваемого материала определяются двумя факторами: составом и структурой.

Как было отмечено, химический состав бронзы разрабатывают с целью придания ей требуемых параметров. Одними из основных среди них являются пластичность бронзы, твердость и прочность. Варьировать первые две характеристики позволяет изменение концентрации олова. Так, его доля в составе бронзы связана прямой зависимостью с твердостью и обратной с пластичностью.

Наибольшее влияние на твердость и прочность оказывает концентрация бериллия. Некоторые содержащие его марки бронзы превосходят по второму параметру стали. Для придания пластичности бериллиевый сплав подвергают закалке. При этом основное значение имеют не количественные показатели содержания веществ, а выраженность создаваемых ими свойств. То есть, при одинаковом количестве двух различных элементов, один из них может изменять характеристики материала в значительно большей степени, чем другой.

Что касается структуры, она определяет вмещающую способность материала по отношению к элементам. Это можно рассмотреть на примере олова. Так, однофазная структура содержит до 6 — 8% данного элемента. При превышении его количеством предела растворимости, составляющего 15%, формируется вторая фаза твердого раствора. Это влияет на баланс твердости и эластичности. Так, однофазные варианты более эластичны, в то время как двухфазная бронза тверже, но хрупкая. Это определяет дальнейшую обработку: материалы первого типа подходят для ковки, а двухфазные сплавы — для литья.

Далее в качестве примера рассмотрены основные характеристики литьевой оловянной бронзы. Ее плотность определяется содержанием олова и при его доле 8 — 4% составляет 8,6 — 9,1 кг/см 3 . Температура плавления равна в зависимости от состава 880 — 1060°С. Теплопроводность данного материала — 0,098 — 0,2 кал/(см*с*С). Это небольшое значение. Электропроводность составляет 0,087 — 0,176 мкОм*м, что также немного. Интенсивность коррозии в морской воде равна 0,04 мм/год, на воздухе — 0,002 мм/год. То есть такая бронза обладает высокой устойчивостью к ней.

Обработка

Существует еще одна классификация бронзы, основанная на технологии обработки, применяемой при производстве из нее каких-либо изделий. В соответствии с этим выделяют два типа сплавов:

- литейные;

- деформируемые.

Литейные бронзы служат для создания отливок сложной конфигурации (деталей различных устройств и т. д.), так как деформируются только в расплавленном состоянии, в то время как деформируемую бронзу обрабатывают способами ковки, прокатывания, резания, производя металлопрокат в виде проволоки, ленты, труб, плит, втулок, прутков. Кроме того, бронза подходит для пайки и сварки.

Дополнительная обработка

Для декоративного эффекта и в защитных целях возможно нанесение на поверхность бронзовых изделий лака, хрома, позолоты, никеля.

Кроме того, для рассматриваемого материала существует специфический способ обработки поверхности, называемый искусственным патинированием. Он основан на процессе естественного старения бронзы, состоящем в формировании пленки зелено-белого цвета карбонатного либо оксидного состава, называемой патиной, в результате воздействия воздуха и содержащихся в нем компонентов. Искусственное создание такого покрытия носит декоративный (придание винтажности) и защитный смысл.

Данную процедуру осуществляют путем нагрева после нанесения на поверхность серного состава. Существует и обратная технология, то есть удаление патины со старых бронзовых изделий.

Достоинства и недостатки

Бронза обладает множеством положительных качеств. Среди них:

- разнообразие свойств и, следовательно, сфер применения;

- возможность создания вариантов для различных способов обработки (литья либо деформирования) в зависимости от потребностей;

- небольшая усадка (0,5 — 1,5%);

- возможность многократной обработки без потери свойств, то есть бронзу можно перерабатывать;

- высокие показатели устойчивости к химическому воздействию среды (воды, воздуха, кислот);

- большая упругость многих вариантов.

Основным недостатком является высокая стоимость некоторых марок, например, оловянной бронзы. Виды другого состава, такие как алюминиевый сплав, значительно дешевле. Таким образом, стоимость рассматриваемых материалов в значительной степени определяется входящими в их состав легирующими элементами.

Применение

Оловянный материал с 2% олова подходит для ковки при нормальной температуре ввиду высокой пластичности. Варианты с его концентрацией 15% характеризуются твердостью и прочностью. Такая бронза имела обширную область применения в древности. Предметы из нее были обнаружены при археологических раскопках. Она служила для производства посуды, оружия, денег, статуй, зеркал, украшений. Однако наиболее известно применение бронзы данного состава для изготовления колоколов, в связи с чем оловянную бронзу до сих пор называют колокольной.

Колокол из бронзы

Закаленную бронзу, содержащую бериллий применяют для производства пружин, мембран и рессор.

Для изготовления изделий, эксплуатирующихся в особо неблагоприятных условиях (высокой влажности, химически активных средах и т. д.), используют бронзу, обогащенную алюминием. Она обладает высокими коррозионной стойкостью и прочностью.

В качестве материала для подвергающихся фрикционным и ударным нагрузкам деталей (подшипников и т. д.) подходит свинцовая бронза.

Сплав, содержащий цинк и кремний, применяют для производства предметов методом литья ввиду его текучести. К тому же такой материал отличается отсутствием искр при механическом воздействии.

Алюминиево-никелевая бронза особо актуальна для деталей, постоянно находящихся в соленой воде, ввиду высокой коррозионной устойчивости. Это относительно новый материал, который применяют для производства элементов шельфовых нефтяных платформ.

Декоративное изделие из бронзы Детали из бронзы

Кроме того, большинство марок бронзы отличается отсутствием магнитности и малой усадкой. Ввиду этого они подходят для производства электротехнических изделий, а также декоративных предметов.

Также многие варианты сплава имеют низкую теплопроводность, вследствие чего их применяют для производства ванн, умывальников, сантехнических деталей.

Наконец, большая часть бронзовых сплавов характеризуется плохой электропроводностью. Одним из исключений является серебряный сплав, близкий по данному параметру к меди.

Помимо названных сфер, бронзу используют в машино-, судо-, авиастроении, для изготовления агрегатов подвижных узлов благодаря износостойкости, химических приборов и трубопроводов ввиду химической устойчивости.

Маркировка

В настоящее время встречается множество марок бронзы. Они отличаются составом, определяющим параметры и сферу применения. Для удобства на основе этого была создана система маркировки, включающая буквенные и цифровые символы. Так, легирующие добавки обозначают буквами, первыми в названии представляющих их химических элементов. Цифры означают содержание компонентов сплава в долях процента. При этом данные обозначения не содержат данных о количестве меди. Данное значение высчитывают как разность между общим составом бронзы и количеством легирующих добавок.

Маркировка бронзы позволяет легко определить требуемую для конкретной задачи марку. Для этого достаточно воспользоваться специальными таблицами. Они содержат данные о составе, параметрах сплава и сферах его применения.

Классификация, марки, характеристики бронзовых составов

Классификацию бронзы стали изучать еще в средневековые времена. Сплавы использовали для изготовления различных предметов для быта (период был назван бронзовым веком). Об этом свидетельствуют археологические находки: посуда (сосуды для питья, чашки, блюда), оружие (мечи, наконечники для пик), предметы обихода (статуэтки), а также украшения (кольца, цепи и монеты).

В средневековье шёл активный захват земель, происходили постоянные войны, и для нужд армий в качестве оружия отливали пушки и пушечные ядра из бронзы. Наиболее распространённой являлась колокольная бронза с добавлением олова.

Классификация

Чаще всего их делят на категории по трем критериям – химическому составу, способу обработки и структуре.

По химическому составу, в зависимости от наличия олова:

- Оловянные;

- Безоловянные.

Вторые, в свою очередь, бывают:

- Алюминиевые;

- Кремнистые;

- Марганцовистые.

Также существуют марки бериллиевой бронзы, свинцовистой и другие. Это зависит от присутствия легирующих элементов.

По технологическим свойствам (способу обработки):

- Обрабатываемые давлением (деформируемые);

- Литейные.

- Однофазные – состоят из кристаллов твердого раствора одного вида;

- Двухфазные – присутствуют кристаллы двух разных фаз.

Виды легирующих добавок

Разные химические элементы вводят в бронзовый сплав с определённой целью, чтобы он обладал необходимыми механическими свойствами. Содержание олова в бронзе влияет на характеристики пластичности. Чем больше содержится этого элемента, тем большей твёрдостью и, значит, хрупкостью характеризуется сплав.

Легирующие добавки сплавов в бронзе

Бериллий значительно влияет на прочность и твёрдость. Если бериллиевой бронзе провести закалку, то она вместе с прочностью приобретёт высокую упругость, поэтому из данной бронзы изготавливают пружинистые детали (рессоры, мембраны) и сами пружины.

Алюминий и никель придают бронзовому сплаву высокое упрочнение и коррозионную устойчивость. Из бронз, в составе которых присутствуют указанные химические элементы, изготавливают детали и механизмы, предназначенные для работы в критических условиях (морская вода, щёлочи). Например, части нефтяных платформ на океанских прибрежьях.

Свинец добавляют в бронзовый сплав для получения отличных антифрикционных и противоударных свойств. Изделия из свинцовых бронз могут подвергаться значительным длительным нагрузкам (например, подшипники в механизмах).

Бронзы, легированные кремнием и цинком, обладают повышенными свойствами текучести в жидком (расплавленном) виде, поэтому из них изготавливают детали сложной формы методом литья.

Где применяют

Качества сплавов зависят от легирующих компонентов. Соответственно, области использования материала самые разные:

- Отливки высокой точности. Некоторые материалы обладают малой усадкой при литье.

- Антифрикционные элементы. Те, что работают при постоянном трении. В том числе в парах трения «сталь-бронза». С этими же свойствами связан «эффект безызносности».

- Ответственные элементы конструкций, работающие при переменных нагрузках.

- Шестерни, зубчатые колеса.

- Части механизмов, работающих в агрессивных или влажных средах. Например, в соленой воде.

- Пружины, мембраны – благодаря хорошим упругим свойствам.

- Электротехнические изделия, механизмы часов, детали приборов навигации самолетов.

- Бытовое применение – фурнитура, фитинги, сантехнические изделия.

- Производство ювелирных изделий.

- Ну и конечно – скульптуры, предметы декора, быта.

Сфера применения

Бронза легко плавится и с равномерностью заполняет форму для слитка. Получаются слитки круглой и плоской конфигурации. Далее их подвергают ковке, прокатке, прессованию. Широк сортамент бронзового проката:

- лента и проволока;

- трубы;

- втулки;

- прутки.

Свойства и применение бронз

Классификация бронзы помогает определить, какие изделия для какой отрасли нужно изготовить.

Используют бронзовые сплавы в машиностроительной и судостроительной отрасли, авиационной технике и при изготовлении ракет.

Виды бронзы

Устойчивость к механическим и динамическим нагрузкам и высокая стойкость к коррозии, позволяет применять детали из бронзы в механизмах машин и приборов в подвижных узлах, подверженных усиленному трению. Из безоловянных бронз с содержанием алюминия производят изделия для приборов, используемых в химической отрасли, а также регулирующей и запорной арматуры в системах отопления и трубопроводах.

Бронзовый сплав устойчив к механическим повреждениям и неблагоприятным внешним метеоусловиям, поэтому его применяют для отливки скульптур, статуй и барельефов. Бронза обладает хорошими текучими свойствами, аккуратно и точно заполняет формы для заливки, поэтому из неё получаются изделия сложных конфигураций (художественное литьё – люстры, торшеры, статуэтки, картины-миниатюры и др.).

Великолепно смотрятся бронзовые балюстрады, декоративные элементы лестниц и карнизов. Предметы интерьера – подсвечники, вешалки, рамы для зеркал и картин. Бронзовые детали мебели придают некоторую винтажность и роскошь помещению.

Маркировка

Все категории бронз маркируют русскими буквами. Порядок маркировки такой:

1. Сначала пишут буквы Бр.

2. Потом буквы, обозначающие легирующие элементы:

3. Затем пишут цифры, обозначающие, сколько процентов каждого элемента содержится в материале.

А вот дальше для деформируемых и литейных марок начинаются различия:

- Для деформируемых цифры пишутся в конце, в том же порядке, что и соответствующие легирующие элементы. Разделяются дефисами. Например: БрАЖ9-4. Безоловянная, обрабатываемая давлением. Состав: алюминий – примерно 9%, железо – примерно 4%, остальное – медь.

- Для литейных количество легирующего элемента пишется сразу после соответствующей буквы. Например: БрО4Ц7С5. Литейная оловянная бронза. Состав: олово – примерно 4%, цинк – примерно 7%, свинец – примерно 5%. Остальное – медь.

Не нужно думать, что если в маркировке указано только три элемента, то в материале, кроме них и меди ничего нет. В ней могут присутствовать и другие вещества. Просто их количество очень мало. Химический состав для разных марок будет приведен ниже.

И еще. Иногда в конце маркировки ставится буква Л. Это означает, что сплав литейный, но с таким же составом он может быть и деформируемым.

Состав бронзы

Бронза – это двойной или многокомпонентный сплав, состоящий из меди и других элементов, улучшающих основные свойства металла, кроме цинка. Такие элементы называются легирующими. В составе бронзы их более 2,5% по массе. В качестве легирующих компонентов применяются марганец, олово, бериллий, свинец, кремний, хром, фосфор, железо, алюминий и другие элементы. Маркируют сплавы сочетанием «Бр», буквами, которые обозначают основные легирующие компоненты и цифрами, указывающими их содержание. Например: БрО5 – оловянная бронза, БрА5 – алюминиевая бронза. Химический состав бронзовых сплавов и их марки определены соответствующими ГОСТ. Купить бронзу вы можете на нашем сайте.

Бронза на основе меди и олова – это один из наидревнейших сплавов, полученных человеком. В III тысячелетии до нашей эры в Месопотамии и Южном Иране появились изделия из бронзы. Все, необходимое для быта человека, в древности изготавливалось из этого сплава. Археологи обнаружили оружие (кинжалы, топоры, наконечники стрел, мечи), мебель и предметы интерьера (зеркала), а также посуду (кувшины, вазы, тарелки). Кроме того, из бронзы изготавливали монеты и всевозможные украшения. Около V-IV веков до нашей эры античные скульпторы Греции научились отливать крупные бронзовые статуи, кстати, эта технология актуальна и сегодня. В средние века бронза использовалась для производства пушек и артиллерийских снарядов. Издавна из этого сплава отливали колокола. Изменяя состав и размер отливки, мастера создавали колокола с удивительным звучанием.

Видео — изготовление бронзового колокола

Как производят

Металл льют из чистых компонентов либо из сплавов в форме чушек.

- Прежде всего, медь добывают на месторождениях. Она достаточно часто встречается. Ее добывают из самородной меди и минералов. Из последних получают металл несколькими путями. Самые распространенные – окислительный отжиг и огневое рафинирование.

- Затем определяют состав шихты. Это зависит от состава марки и от имеющегося сырья.

- Плавку меди проводят в специальных печах. Процесс проходит в несколько этапов:

- Загрузка. Сырье загружают в сухие прогретые тигли.

- Расплавление. Плавку ведут с добавлением древесного угля (флюса), чтобы металл меньше окислялся.

- В хорошо прогретый металл вводят фосфористую медь, играющую роль кислотного катализатора.

- После выдержки при высокой температуре вводят предварительно нагретые легирующие и связующие компоненты (лигатуры).

- Жидкий металл отливают в песчаные или металлические формы.

Процесс литья

Литье бронзы начинается с подготовки рабочего места. Устанавливают подставку под опоку, тигель. Она делается из огнеупорного материала. Можно насыпать слой песка в поддон или воспользоваться металлической пластиной.

До загрузки измельченного лома в печь необходимо подготовить опоку. Ее хорошо прогревают, выдерживают минимум 2 часа при +600°C. Огнеупорный тигель при такой температуре начинает излучать желтоватое свечение. Пока прогретая форма остывает, приступают к плавлению измельченного лома.

Плавильню заполняют на 1/3 объема. С кусочками лома ставят в горячую печь, оставляют до полного плавления. Тигель или другую плавильную емкость устанавливают нагревать, когда температура в печи близка или достигла точки плавления бронзы. Оловянные бронзы становятся жидкими до 1000°C, безоловянные приходится прогревать дольше, у них точка плавления выше.

Когда вся бронз расплавится, ее оставляют в печи на 3-5 минут, чтобы расплав хорошо прогрелся, стал менее вязким. Затем плавильню достают щипцами или специальным крюком. Расплав готов. Пора приступать к изготовлению отливки.

Заливка бронзы в литейную форму

Расплавленный металл выливают в отверстие формы тонкой струйкой, бронза должна равномерно заполнить все пустоты. Она уплотняется под собственным весом. Чтобы горячая форма хорошо заполнялась, ее ставят на вращающуюся подставку с ручным или электрическим приводом. Такая хитрость необходима для получения качественного литья. Если заливать бронзу спокойно, углы отливки будут закругленными. Раскручивают форму с горячим расплавом в процессе заполнения. Когда бронза схватится, форму литья уже не изменить. В заводских условиях используют технологические центрифуги. В домашних условиях умельцы делают подобие промышленных установок на базе отслуживших стиральных машин.

Придавать сплаву движение необходимо при изготовлении небольших сложных отливок. Бронзовому расплаву не хватит собственного веса для заполнения всех пустот. Он будет застывать неравномерно, на поверхности литья возникнут раковины, складки.

Как сделать форму для литья

Самостоятельное изготовление литейной формы начинается с подбора корпуса, куда свободно войдет будущая отливка и останется свободным половина пространства. Это может быть жестяная банка или специально изготовленная емкость. Традиционно размер опоки в 1,3–1,5 раза превышает габариты отливки. Такое соотношение необходимо, чтобы песчано-глиняная смесь образовала равномерный слой со всех сторон детали. Наполнитель для опоки делается из материалов, способных сохранять тепло. Литая заготовка будет качественной только при постепенном остывании.

Патина на бронзовых изделиях

Вообще, патина – это налет или пленка на медных сплавах и меди. Именно из-за нее некоторые бронзовые изделия имеют благородный зеленовато-белый цвет.

Патина бывает естественная и искусственная.

Естественная патина – оксидно-карбонатный налет на поверхности изделий, который появляется под действием окружающей среды. Пленка образуется с разной интенсивностью. Это зависит от того, в какой среде находится изделие (воздух, пары, газы, содержание солей хлора в воде и воздухе). Естественный слой предохраняет предмет от дальнейшей коррозии.

Искусственная патина – та же пленка, но образовалась она после нанесения на предмет специальных составов. Обычно это кислоты, сера.

Патинирование изделий делают, чтобы придать изделию благородный вид, винтажность, декоративность. Перед этим естественный слой патины осторожно снимают. Наносят смесь для патинирования и нагревают изделие. Составы для патинирования обычно очень токсичны.

Температура плавления латуни

Температура плавления латуни рассмотренных марок изменяется в интервале от 865 до 1055 °С. Наиболее легкоплавкой является марганцовистая латунь ЛМц58-2 с температурой плавления 865°С. Также к легкоплавким латуням можно отнести: Л59, Л62, ЛАН59-3-2, ЛКС65-1,5-3 и другие.

Наибольшую температуру плавления имеет латунь Л96 (1055°С). Среди тугоплавких латуней по данным таблицы можно также выделить: латунь Л90, ЛА85-0,5, томпак оловянистый ЛТО90-1.

Температура плавления латуни