Огнеупорный цемент: характеристики, область применения, отличительные черты

Отстраивая и благоустраивая свое жилье, владелец нередко старается создать там зону особого комфорта. Частный дом, коттедж, дачу или иное индивидуальное строение отлично украшают камины и оригинальные печи. Не помешает и отдельная зона для приготовления барбекю для веселой компании. Но, чтобы построить безопасную конструкцию, способную прослужить не один год, нужно подбирать особые материалы высокого качества. К таким относится и огнеупорный цемент.

Эксплуатационные характеристики

Положительные свойства у огнеупорной смеси следующие.

- Он обладает особой устойчивостью к повышенной температуре — выдерживает открытый огонь и жар от 2000 до 3500 градусов Цельсия.

- Весьма прочен. Так, чем больше цемента в приготовленном растворе, тем прочнее получится смесь. Разгадка — в керамических сцеплениях, которые образуются при нагревании.

- Быстро затвердевает. Уже через 20 часов можно эксплуатировать созданное изделие, что является рекордом среди прочих строительных модификаций.

- Огнеупорный цемент не уступает обычному ни в вязкости, ни в сцепляемости.

- Ни коррозии, ни быстрое разложение описываемому виду не страшны. Алюминат кальция придает цементу коррозийную стойкость.

- Поскольку в составе отсутствует влага, у жаропрочного цемента ярко выражены неэлектропроводные свойства.

- Приготовить смесь весьма легко: достаточно смешать обычную воду, простой песок и жаропрочное связующее.

- Особые клеевые гранулы, входящие в состав материала, делают сцепление кирпичной кладки надежной и устойчивой, блокируют пустоты, препятствуя тем самым выходу воздуха наружу. Изготовленные с использованием описываемого материала печи и камины не дымят.

Если планируется построить конструкцию, способную выдержать температуру до 1600 градусов Цельсия, в смесь обязательно добавляются шлаки алюмотермического происхождения (например, алюминаты кальция с концентрацией более 75%).

Но и на минусах следует заострить особое внимание. Впрочем, их не так и много.

- При определенных условиях материал может выделять неприятный для пользователя запах.

- Стоимость термостойкой смеси значительно выше, чем обычного цемента, поэтому при покупке больших объемов материала это довольно ощутимый недостаток.

Типовой состав для изготовления 1 кубического метра огнеупорного бетона: 300 кг глиноземистого цемента, 1200 кг шамотного или хромитового щебня, 750 кг шамотного или хромитового песка, 160-170 литров воды.

Маркировка и состав

Огнеупорные составы различаются по маркам: от 100 до 600. Цифры обозначают прочность при степени сжатия от 100 до 600 бар.

Еще одно разделение — по классам: от 30 до 60, в зависимости от сжатия.

Отличие марок от классов заключается в расчете прочности, которая выводится по обеспеченности 95% (из 100 образцов 95 должны обязательно соответствовать классу).

Маркировка от 40 до 60 наносится на глиноземистые составы, которые популярны в строительных, топливных и энергетических отраслях. Самый ходовой — ГЦ-40. Он создается по ГОСТу 969-91 и состоит из извести (или породы с большой долей чернозема в составе) и известняка. Не теряет свойств даже при температуре 1700 градусов. У ГЦ-50 и 60 прочность еще выше, но отмечается выделение неприятного запаха в процессе эксплуатации.

ГЦ-70, 75, ВГЦ-I-35, ВГЦ-75-05 отличаются повышенными огнеупорными параметрами за счет улучшения качества смеси (это высокоглиноземистый цемент), а также отсутствием неприятного амбре.

ГЦ и ВГЦ изготавливаются при помощи плавки, в сочетании с хромитовой рудой или магнезитом участвуют в создании гидравлически твердеющих растворов.

Отличие от других видов цемента

Основное отличие — в термостойкости. Даже длительное воздействие высоких температур на устойчивость постройки не влияет, в отличие от традиционных типов цемента — шлакового раствора или портландцемента. Они начинают деформироваться уже при 250 градусах, вследствие чего в стенах конструкций появляются трещины.

В состав огнеупорного цемента могут входить:

- щелочные соединения металлов (5-20% от общего объема);

- шлаки гранулированные (от 50 до 90% объема смеси);

- добавки, обеспечивающие устойчивость к повышенным температурам (5-40%).

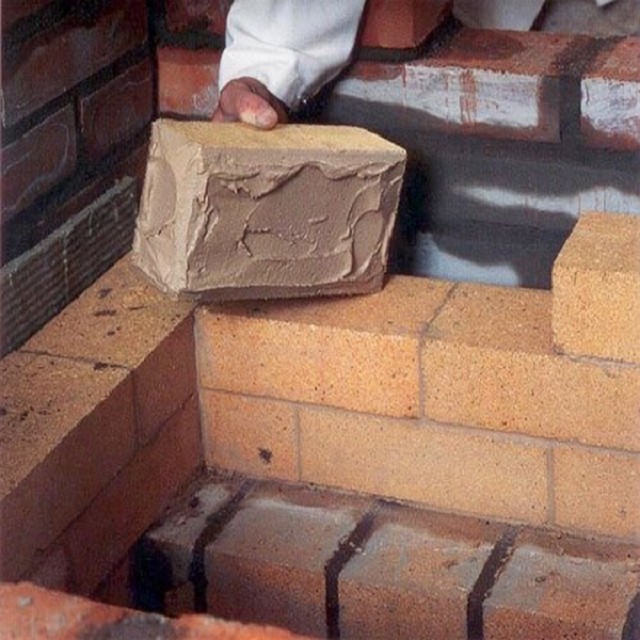

Подготовка при использовании огнеупорных смесей такая же, как и при использовании обычного цемента. Очистите поверхность от пыли сажи при помощи влажной тряпки или пылесоса, а затем удалите с нее масляные подтеки и жировые пятна (используя специальный растворитель). Раствор изготавливается строго по инструкции производителя, желательно с применением бетономешалки. Кладка кирпичей осуществляется стандартным способом, с тщательным заполнением швов раствором. Нельзя допускать образования воздушных полостей!

Область использования

Для строительства современных каминов и печей, при кладке дымоходов и сооружения вентиляции.

Для строительства современных каминов и печей, при кладке дымоходов и сооружения вентиляции.- При производстве элементов футеровки как связующий элемент.

- В отрасли стекловарения.

- Для изготовления печей особой прочности (для производственных задач в черной и цветной металлургии).

- Для строительства конструкций, без которых не обходится производство фосфора, аммиака и спирта.

- При приготовлении раствора для обмазки домашних печей.

- Для выпуска строительных блоков, огнеупорных кирпичей, железобетонных сборных конструкций повышенной прочности к огню (постройки шахт, фундаментов под машины, подземных сооружений).

- Для восстановления плавильного устройства или иного теплового агрегата, работающего при температурах до 1600 градусов Цельсия (горелочных камней, стекловаренных печей).

- Для организации монолитной футеровки в процессе восстановления печи или камина.

- Как компонент в создании клеев и растворов в химической, строительной и нефтеперерабатывающей промышленности.

- С помощью огнеупорного цемента изготавливают основу под подоконники, притолоки и полы.

Нет лучшего связующего материала для проведения строительных работ в холодные месяцы, чем жаропрочный цемент. Благодаря полученному раствору можно избежать усадки при температурах ниже нуля (до -10 градусов).

Стоимость продукции разных марок

Стоимость огнеупорного цемента меняется в зависимости от времени года: летом увеличивается, поскольку строительных работ в это время проводится большая часть, зимой — уменьшается. Купить материал можно навалом или в мешках, в розницу и оптом, в любом строительном магазине.

Стоимость огнеупорного цемента меняется в зависимости от времени года: летом увеличивается, поскольку строительных работ в это время проводится большая часть, зимой — уменьшается. Купить материал можно навалом или в мешках, в розницу и оптом, в любом строительном магазине.

Приблизительные расценки следующие:

- 50 кг цемента ГЦ-40 (Украина) стоит 1300-1400 рублей;

- 50 кг польского GORKAL 40 — 1400-1500 рублей;

- турецкий ISIDAS 40 — 625-640 рублей за 25 кг;

- LAKKA TULENKESTAVA из Финляндии — 1300 рублей за 25 кг;

- отечественный ВГЦ-50 — 1800 рублей за 20 кг.

Перед покупкой обратите внимание на наличие сертификата соответствия продукции и марку. Жаростойкий, специализированный материал не может стоить дешевле обычного.

Заключение

Термостойкие составы давно заняли нишу в рейтинге самых популярных строительных материалов. Повышенная прочность, быстрое затвердение, жаростойкость, доступность — все это делают огнеупорный цемент незаменимым в строительстве объектов металлургии, оборонного комплекса, химических предприятий.

Огнеупорный цемент

Благоустраивая коттеджи, дачные дома и индивидуальные строения, частные застройщики занимаются строительством оригинальных каминов, печей, а также обустраивают барбекю. Для выполнения поставленных задач целесообразно использовать цемент огнеупорный, сохраняющий эксплуатационные свойства при повышении температуры до 1750 градусов Цельсия.

Его не сложно приобрести в специализированных магазинах. Огнеупорный материал востребован, также, в промышленном сегменте. Он применяются, как термостойкий материал для бетонов, применяемых для облицовки печей, эксплуатирующихся при повышенном температурном режиме.

Особенность цементного раствора – ускоренное твердение, приобретение эксплуатационной прочности за ограниченное время. Жаропрочный цемент способен на протяжении длительного периода выдерживать воздействие открытого огня и по характеристикам соответствует традиционным огнеупорным стройматериалам. Остановимся детально на области применения, характеристиках термостойкого состава, маркировке, особенностях.

Огнеупорный отличается от других видов цемента, например, от шлакового или портландцемента, степенью противостояния повышенным температурам

Сфера использования

Огнеупорный состав применяется для выполнения специальных задач, связанных с применением жаростойких растворов, в промышленных областях и в частном секторе. Основные области использования:

- монолитная футеровка при ремонте, восстановлении тепловых устройств, плавильных агрегатов, эксплуатирующихся при температурах до 1600 градусов Цельсия;

- производство сборных железобетонных конструкций, обладающих повышенной жаростойкостью;

- изготовление огнеупорных кирпичей, блоков;

- подготовка раствора для кладки печи из кирпича и обмазки;

- изготовление клеевых смесей, применяемых в нефтеперерабатывающей отрасли, химической промышленности;

- применение для технологических нужд, связанных с изготовлением аммиака, фосфора, спиртов;

- строительство печей, отличающихся повышенной прочностью, для стекловаренной отрасли;

- изготовление элементов футеровки;

- строительство каминов, современных печей для частных построек;

- сооружение дымоходов.

Жаропрочные смеси отличаются увеличенной устойчивостью к воздействию повышенных температур, способны сохранять целостность формируемой поверхности без образования трещин, характеризуются повышенной прочностью. Применение термостойких растворов осуществляется при выполнении бетонных мероприятий зимой, так как они позволяют без последующей усадки выполнять бетонирование при отрицательных температурах (до -10 градусов Цельсия).

Огнеупорный вид используется для изготовления жаростойких строительных смесей, употребляемых при установке и ремонте печей, каминов и дымоходов

Эксплуатационные характеристики

Жаростойкий цементный состав является разновидностью глиноземистых, а также высокоглиноземистых смесей. Он характеризуется следующими положительными свойствами:

- Устойчивостью к воздействию повышенной до 3,5 тысяч градусов Цельсия температуры и открытому огню.

- Повышенными огнеупорными и прочностными характеристиками, связанными с керамическим спеканием частиц под воздействием высоких температур. Это обеспечивает особую прочность, увеличение которой прямо пропорционально объемной доли цемента в смеси.

- Увеличенным коэффициентом сцепления смеси с поверхностью и вязкостью, которые превосходят аналогичные параметры традиционно используемого обычного цемента.

- Интенсивностью твердения, позволяющей эксплуатировать термостойкий состав через сутки после приготовления.

- Устойчивостью к воздействию коррозионных процессов благодаря применению кальциевого алюмината.

- Стандартной технологией применения, предусматривающей использование необходимых компонентов в процентных соотношениях, соответствующих технологии изготовления состава на основе портландцемента.

- Несложностью приготовления раствора с использованием песка, воды и жаропрочного связующего.

Как и любые материалы, обладающие множеством положительных свойств, огнеупорные смеси имеют свои недостатки:

- химический состав содержит ряд составляющих, определяющих огнеупорные характеристики материала, которые, при определенных условиях, выделяют неприятные запахи;

- высокая стоимость термостойкой смеси, которая ощутима при приобретении больших объемов сырья. Расходы на его приобретение выше, чем на покупку обычного цемента.

Отличие от других видов цемента

Термостойкий цемент отличается повышенной устойчивостью к воздействию высоких температур. Это является его основной особенностью в отличие от традиционно применяемых типов цемента, характерными представителями которых является портландцемент или шлаковый цементный раствор.

Обычные цементные смеси начинают деформироваться при температурах, доходящих до 250 градусов Цельсия. Воздействие нагрева до 500 градусов Цельсия вызывает появление трещин, нарушение целостности цементного массива и конструкций на его основе. Жаропрочный цемент сохраняет эксплуатационные характеристики, исходные свойства при повышении температуры до 2 тысяч градусов Цельсия.

Специальные, устойчивые к повышенной температуре смеси, обеспечивают сокращение продолжительности ввода объекта в эксплуатацию, увеличивают его ресурс.

Маркировка и состав

Жаропрочный цемент производится следующих видов, которые отличаются наносимой на упаковку маркировкой:

- ГЦ40-ГЦ60, которой маркируются глиноземистые составы, используемые в энергетической, топливной, строительной отраслях;

Огнеупорные материалы находят применение при создании монолитных сооружений, специальных мертелей и сухих смесей

- ВГЦI-ВГЦIII, а также ВГЦ 70-ВГЦ 75 – аббревиатуры высокоглиноземистых цементов, отличающихся повышенными огнеупорными параметрами, не выделяющие запахов при нагреве.

Применение сырья на базе глинозема, измельченного до порошкообразного состояния, обеспечивает эффективное твердение жаростойких растворов. Приобретение прочностных характеристик обусловлено керамическим контактом частиц цемента. Это отличает смесь от традиционных марок цемента, при затвердевании которых обеспечивается гидравлическое сцепление составляющих.

Материал включает различные компоненты:

- Гранулированные шлаки объёмом от 50 до 90%.

- Специальные добавки, обеспечивающие устойчивость к повышенным температурам – от 5 до 40%.

- Разнообразные щелочные соединения металлов – 5-20%.

При необходимости обеспечения повышенной до 1,6 тысячи градусов Цельсия температуры эксплуатации цемента, в его состав входят алюминаты кальция с концентрацией более 75%, являющиеся шлаками алюмотермического происхождения.

Выполнение работ

Процесс подготовки поверхности к использованию специальных огнеупорных смесей аналогичен применению обычных видов цемента. Обязательно при подготовительных мероприятиях выполнить:

- обезжиривание поверхности. Следует удалить, используя растворитель, жировые пятна, масляные подтеки;

- уборку с применением пылесоса и влажной тряпки. Они позволят избавиться от сажи и пыли.

Эти несложные мероприятия обеспечат необходимую адгезию, благодаря которой огнеупорный состав надежно пристанет к поверхности.

Подготовка раствора осуществляется, согласно инструкции производителя, имеющейся на упаковке термостойкой смеси. В зависимости от объемов работ, можно использовать специальную емкость, позволяющую выполнять смешивание вручную или бетономешалку.

Подготовленный, согласно рецептуре, раствор наносится на обрабатываемую поверхность с помощью мастерка. Технология кладки кирпича не отличается от стандартной.

Важно подготовить поверхность, не допустить образования воздушных полостей, тщательно заполнить раствором швы. Соблюдение этих рекомендаций обеспечит длительный ресурс эксплуатации высокотемпературной смеси.

Приобретая огнеупорный состав, обращайте внимание на маркировку, наличие документов, подтверждающих качество продукции.

Заключение

Зная характеристики, маркировку огнеупорных составов можно выбрать специальный цемент, необходимый для выполнения поставленных задач. Быстрое твердение и повышенная прочность способствуют популярности термостойких составов.

Огнеупорный цемент: маркировка, характеристики жаростойкого (термостойкого) цемента

Традиционные марки цемента боятся температурных изменений и начинают деформироваться при высокой температуре. А поскольку такой материал пользуется большой популярностью, строители выбирают специальные огнестойкие разновидности. Они приспособлены к любым воздействиям и обладают массой эксплуатационных преимуществ.

Достоинства

Выбирая огнеупорный цемент, важно учитывать не только его плюсы, но и минусы. Среди них:

- Высокая стоимость, если сравнивать его с классическими вариантами вяжущих компонентов.

- Вероятность химической реакции при взаимодействии с некоторыми элементами из таблицы Менделеева. При подобных процессах материал не выделяет токсических веществ и остается безвредным для человеческого здоровья, однако результатом реакции является неприятный запах.

Список плюсов более обширный.

В него вошли следующие пункты:

- Увеличенные прочностные свойства. Они обусловлены применением особой технологии производства, которая подразумевает термическое воздействие на исходное сырье. Под воздействием высоких температур обеспечивается улучшенное соединение керамических соединений. Чтобы изготовить кладочный и штукатурный раствор, необходимо в точности соблюдать пропорции и рецептуру.

- Высокая скорость схватывания и короткие сроки затвердевания. В сравнении с другими марками цементной смеси, включая Портландцемент М400, термостойкий цемент быстрее набирает требуемую прочность и делает конструкцию готовой к прямому использованию уже через сутки.

- Хорошая степень вязкости и сцепления с другими строительными материалами.

- Устойчивость к коррозийным процессам, которую обеспечивает наличие в составе алюмината кальция.

- Жаростойкость. Подобный вяжущий компонент способен выдерживать воздействие открытого огня и жара с температурами до +2000…+3500°C. Это делает его незаменимым решением для промышленных помещений или построек, размещенных в зоне повышенной пожарной опасности.

- Хорошая изоляция от электрических разрядов. В составе цемента отсутствует влага, поэтому он обладает неэлектропроводными свойствами.

- Надежность и устойчивость сцепления кирпичей. При производстве жаростойких марок используются особые гранулы клея, которые обеспечивают максимальную прочность соединения кирпичной кладки, блокируют пустоты и не дают воздуху выходить наружу.

Использование огнестойких смесей предусматривает соблюдение тех же пропорций, что и при выборе остальных связующих материалов.

Направления использования

Цемент жаростойкий можно применять для самых различных работ в сфере строительства. Однако из-за высокой стоимости его принято использовать для возведения построек и конструкций, находящихся под воздействием высокой температуры. Подобное решение особенно востребовано для промышленных помещений и частных домов.

Список основных сфер использования выглядит следующим образом:

- Организация монолитной футеровки при проведении ремонтных и восстановительных работ с тепловым и плавильным оборудованием, которое эксплуатируется в температурном режиме до +1600°C.

- Обустройство конструкций из железобетона, устойчивых к высокому нагреву.

- Производство блоков и кирпичей с огнеупорными характеристиками.

- Изготовление раствора для кирпичной кладки и обмазки банных печей.

- Создание клеевых основ для нефтеперерабатывающей промышленности.

- Возведение печей для производства стекла.

- Сооружение каминов и печей для жилых объектов.

- Монтаж систем дымоотвода.

Жаростойкие смеси необходимы и для горной или металлургической сферы деятельности. Еще они незаменимы для обустройства тоннелей, подложек и прочих конструкций, подвергающихся усиленному нагреву.

Марки огнеупорных цементов

Производство огнестойких цементных смесей подразумевает использование глинозема с учетом требований ГОСТа. В зависимости от концентрации в составе оксида алюминия цемент разделяется на несколько марок. Если содержание добавок не превышает 35%, продукция обозначается аббревиатурой ГЦ. При наличии более высокой доли применяется обозначение ВГЦ.

Смеси с маркой ВГЦ I на 60% состоят из алюминия. Еще в составе присутствуют такие компоненты:

- Кальций — 32%.

- Кремний — 3%.

- Железо, магний, сера — от 1 до 2%.

При выборе марки покупатели обращают внимание на фактические термические и механические нагрузки, с которыми будет сталкиваться цементная смесь. В продаже предлагается широкий выбор жаропрочных компонентов как зарубежного, так и отечественного производства.

Ко второй группе относятся материалы, которые создаются на основе клинкера из приволжских и центральных регионов Российской Федерации, Москвы и Сибири. Также на рынке доступны турецкие, финские, французские и польские смеси, обладающие массой эксплуатационных достоинств.

Главные характеристики материала

Эксплуатационные характеристики жаропрочных цементных смесей выглядят следующим образом:

- Возможность эксплуатации под постоянным температурным воздействием до +3500°C. Устойчивость к прямому огню.

- Улучшенные огнеупорные свойства и прочность, обусловленная особой технологией производства.

- Повышенный коэффициент соединения с поверхностью и оптимальная вязкость.

- Высокая скорость затвердевания. Конструкции, соединенные термостойкими компонентами, подлежат эксплуатации уже через 20 часов.

- Отсутствие сложностей при самостоятельной подготовке смеси.

- Стандартные пропорции для изготовления. Чтобы подготовить качественную смесь, достаточно использовать общепринятую рецептуру, как при производстве традиционных марок цемента.

Жаропрочный бетон на основе глиноземистого цемента своими руками

Чтобы изготовить огнестойкий бетон на основе глиноземистого цемента в домашних условиях, нужно подготовить следующие компоненты:

- Вода.

- Вяжущие и жаропрочные добавки.

Технологический процесс содержит массу нюансов. В первую очередь следует позаботиться о чистоте всех составляющих, а еще предотвратить вероятность загрязнения огнеупорных компонентов песком, гранитом или известняком.

Строители используют разные способы изготовления огнестойкого бетона. Наиболее простая технология подразумевает использование готовой сухой смеси, содержащей в своем составе жаропрочные добавки. Если состав изготовляется с нуля, понадобится грамотно составить пропорции компонентов и смешать их.

Специалисты рекомендуют останавливаться на первом варианте, поскольку готовые сухие смеси обладают требуемыми эксплуатационными характеристиками и произведены по заводскому технологическому процессу. Поэтому пользователю предоставляется цемент высшего качества, который нужно лишь разбавить водой или растворителем.

Начиная самостоятельное изготовление огнеупорной бетонной смеси, важно предусмотреть наличие таких добавок:

- Хромитовая руда.

- Магнезитовый цемент.

- Андезит.

- Шамотный бой.

Если правильно подобрать ингредиенты, конечная конструкция будет надежной и долговечной.

Все составляющие переносятся в бетономешалку и тщательно перемешиваются в пропорции 1:4 (цемент и песок). Когда получится однородная смесь, к ней можно добавить жидкость до появления тестообразной консистенции. В таком случае смесь получит требуемую степень вязкости и быстро станет твердой. Разбавляя ее водой, важно придерживаться рекомендаций специалистов и не отклоняться от рецептуры.

После выполнения всех действий необходимо провести очистку оборудования и избавиться от застывшего материала с инструментом. Если возникает желание сделать небольшое количество раствора на основе портландцемента, смешивание компонентов можно выполнять без бетономешалки. Для этой цели используются широкие емкости и ручной инструмент.

Отличие от других видов цемента

Основное отличие огнеупорных цементных смесей от остальных марок заключается в усиленной защите от высокотемпературного воздействия. Классическая продукция подвергается растрескиванию при нагреве до +250°C.

Если на материал будет воздействовать температура свыше +500°C, бетон начнет деформироваться, массив потеряет целостность и станет непригодным для дальнейшего использования.

Стоимость продукции разных марок

Цена жаростойких материалов зависит от разных факторов, включая сезонный. Если они выпускаются в летний период, их стоимость повышается, поскольку объемы строительных работ стремительно растут. Зимой цемент более дешевый и продается как в розницу, так и оптом.

Таблица стоимости выглядит таким образом:

- 50 кг цемента ГЦ-40 обойдется по цене 1,3-1,4 тыс. рублей.

- 50 кг цемента Gorkal 40, производимого польской компанией, будут стоить 1,4-1,5 тыс. рублей.

- Российский цемент ВГЦ-50 продается по цене 1,8 рубля за 20 кг.

Перед тем как приобрести смесь, нужно ознакомиться с наличием сертификатов качества и ее маркой.

Как работать

Цементные составы с жаропрочными свойствами стоят дороже, чем простые марки, поэтому работать с ними нужно более осторожно и ответственно. Если не учитывать правила и допускать погрешности, это может привести к неоправданным финансовым затратам и образованию низкокачественной конструкции.

Чтобы материал хорошо сцепился с поверхностью, важно грамотно подойти к подготовительным работам и очистить эту зону от любых неровностей или дефектов.

Собираясь нанести массу на рабочую площадь, важно избавиться от пыли и грязи, провести шлифовальные работы и устранить сажу или жировые пятна. Чем грамотнее будут проведены эти мероприятия, тем дольше и качественнее прослужит конструкция.

Огнеупорный цемент – основные характеристики

Строительно-конструкционный связующий материал, работающий в условиях высокой температуры рабочей среды, называется огнеупорный цемент. В связи с тем, указанный строительный материал широко используется частными застройщиками при возведении отопительных печей и каминов, есть смысл рассказать о том, что такое жаростойкий цемент подробнее.

Где применяют огнеупорный цемент

Стойкостью к высокой температуре окружающей среды обладает глиноземистый огнеупорный цемент. Этот вид связующего сохраняет свои свойства при температуре сравнимой с температурой плавления стали – 1 750-1800 °C.

Для сравнения, конструкции, изготовленные на основе обычного общестроительного портландцемента, начинают разрушаться при температуре 250 °C, а при температуре 500 °C и более, разрушение приобретает необратимый характер.

Назначение огнеупорного цемента:

- Приготовление кладочных растворов для возведения отопительных печей и каминов.

- Приготовление растворов для обмазки топок печей и каминов.

- Приготовление растворов для строительства и эксплуатации промышленных (туннельных, муфельных, лабораторных и др.) печей.

- Промышленное производство огнеупоров, мертелей, сухих огнеупорных смесей, бетонных монолитов общего назначения.

Технический смысл «огнеупорности» цемента заключается в следующем – связующее, обладая специальным составом, схватывается и твердеет с образованием так называемых «керамических сцеплений». При этом общестроительный цемент схватывается и твердеет с образованием «гидравлических сцеплений».

Характеристики огнеупорного цемента

Глиноземистый цемент поучают методом совместного спекания и очень тонкого измельчения нескольких компонентов. В частности в состав огнеупорного цемента входят следующие компоненты:

- Огнеупорный глинозем не менее 60%. Основной компонент.

- Окись кальция до 35-40%.

- Присадки до 3-5% не более.

Внешне и тактильно, товарный жаропрочный цемент представляет собой тонкодисперсный (при просеивании лабораторных проб сквозь проверочное сито с размерами ячейки 0,08х0,08 мм допускаемый «не более 10%») порошок темно-коричневого, серого, светло-серого или белесого колера в зависимости от содержания глинозема.

Характеристика бетонной смеси на основе огнеупорного цемента:

- Величина прочности на сжатие: 250-600 кгс/см2 через 24-72 часа после затворения состава.

- Стойкость к вредным факторам (кислота, щелочь, минеральная гидрокарбонатная вода, сульфаты и пр.): высокая.

- Структура затвердевшего материала: низкопористая, влагонепроницаемая.

- Высокий уровень выделение теплоты образующейся при гидратации цемента: до70% в первые 24 часа после затворения от 100%.

- Допускаемая температура эксплуатации изделий и конструкций: 1 200-1 800 °C в зависимости от вида и количества присадок (шамотный порошок, хромистый порошок, магнезитовый порошок).

Маркировка жаростойкого цемента

Нормативный документ ГОСТ 969-91. «Цементы глиноземистые и высокоглиноземистые» в зависимости от содержания в связующем оксида алюминия (Al₂O₃) дифференцирует жаропрочный цемент на следующие виды:

- Глиноземистый материал ГЦ.

- Высокоглиноземистый материал ВГЦ I, ВГЦ II, ВГЦ III.

В зависимости от достигаемой прочности бетона в течение 72 часов, ГОСТ 969-91 дифференцирует цемент на следующие марки:

- ГЦ 40,ГЦ 50, ГЦ60.

- ВГЦ I-35.

- ВГЦ II-25,ВГЦ- 35.

- ВГЦ III-25.

- ВГЦ 70-ВГЦ 75

- ВГКЦ-70-1.

Арабские цифры, 40,50,60,25 и 35, сообщают потребителю, что бетонный материал на основе того или иного вида огнеупорного цемента, через 72 часа после затворения, при стандартных условиях набора прочности (температура воздуха 20-25 °C, 75-80% относительной влажности воздуха) будет обладать прочностью на сжатие 40 МПа, 50 МПа, 60 МПа и т.д.

Пример обозначения жаропрочного цемента: Цемент огнеупорный гц 40 ГОСТ 969-91. Цемент огнеупорный глиноземистый. Достигаемая прочность на сжатие через 72 часа после затворения бетонной смеси – 40 МПа или 400 кгс/см2. Эмпирическая огнеупорность 780-1 000°C. Огнеупорность связующего этого вида не регламентируется ГОСТ 969-91.

Назначение отдельных видов жаропрочного цемента

- Глиноземистый цемент ГЦ40-ГЦ60. Производство сухих огнеупорных смесей, дорожное строительство, бетонирование при отрицательных температурах, обмазка топок бытовых печей и каминов.

- Высокоглиноземистый цемент ВГЦ 70-ВГЦ 75, ВГЦI-ВГЦIII. Строительство сооружений работающих при очень высоких температурах среды. Производство быстротвердеющих бетонных растворив различного назначения.

- Высокоглиноземистый цемент ВГКЦ-70-1. Производство огнеупоров, футеровка промышленных печей, строительство подложек печей.

Цены на огнеупорный цемент

В соответствии со специальным назначением и специальной технологией изготовления, стоимость огнеупорных цементов достаточно высокая. Кроме того, большие партии материала этого вида, как правило, изготавливаются по отдельному заказу. На данный момент времени стоимость огнеупорного цемента в розничной продаже составляет:

- Цемент ГЦ-40, ГЦ-50, ГЦ-60: 1 600 рублей за мешок весом 50 кг. Производитель ОАО Пашийский Металлургическо-Цементный Завод, Российская Федерация.

- Цемент ВГЦ 70-ВГЦ 75, ВГЦI-ВГЦIII: 1480-1550 рублей за мешок весом 20кг. Производитель ООО «НТЗГЦ» (НИЖНЕТАГИЛЬСКИЙ ЗАВОД ГЛИНОЗЕМИСТЫХ ЦЕМЕНТОВ) Российская Федерация.

- Цемент ВГКЦ-70-1: 1 580-1 680 рублей за мешок массой 20 кг. Производитель компания ООO «Консолит», Российская Федерация.

Как сделать огнеупорный цемент своими руками?

Очень высокие цены и ограниченная доступность покупки специального огнеупорного цемента создают определенные трудности для простых частных застройщиков желающих иметь в своем распоряжении отопительные печи и отопительные камины.

В сети интернет очень много информации о том, как изготовить огнеупорный цемент для печи и камина с помощью различных жаростойких добавок: керамзит, асбест (запрещенный по причине своей канцерогенности), доменного шлака, боя шамотного кирпича, золы уноса и даже хромитовой руды которую неизвестно где можно купить.

На основании практического опыта успешной эксплуатации отопительной печи частного дома можно сделать вывод. Для строительства и эксплуатации топки и других конструкций печи, находящихся под кровлей здания можно и нужно использовать раствор глины и песка смешанный в пропорциях 1:1, плюс затворитель до консистенции «домашней сметаны».

Для строительства дымохода и части дымохода расположенного под кровлей здания можно использовать раствор, приготовленный по указанной выше пропорции. Часть дымохода, расположенная над кровлей здания строится на основе кладочного раствора приготовленного по рецепту: обычный портландцемент любой марки, смешанный с песком в пропорции 1:2.

Заключение

Использование жаростойкого глиноземистого цемента при строительстве частных отопительных сооружений допустимо. Однако это не является экономически оправданно в плане себестоимости строительства и дальнейшей эксплуатации частных сооружений.

Жаростойкий цемент

Современная мода на устройство печей, каминов, барбекю в загородных и дачных домах, коттеджах требует такого же новаторского подхода к выбору огнестойких материалов. Чтобы сделать качественный кладочный раствор, необходимо приобрести специальный огнеупорный цемент, который сохраняет свои эксплуатационные характеристики при очень высоких температурах, вплоть до 2000°С. В настоящее время это не такая уж большая редкость – жаропрочные материалы продаются в любых строительных магазинах. Важно правильно выбрать надежного производителя, ориентируясь на отзывы потребителей и цену.

Оценим главные характеристики материала

Прежде чем говорить о достоинствах жаропрочного цемента, отметим его немногочисленные недостатки. Во-первых, стоимость этого материала выше обычного вяжущего. Во-вторых, химические компоненты из состава огнестойких цементов совершенно безвредны для людей и окружающей среды. Однако при соприкосновении с некоторыми элементами таблицы Менделеева вступают с ними в реакцию, снижая свойства цемента и выделяя неприятные ароматы.

Положительных качеств огнеупорный цемент для кладки печи и ее обмуровки имеет гораздо больше:

- Высокая прочность придается материалу в ходе технологического процесса, когда нагревание дает толчок образованию керамических соединений. При изготовлении кладочных и штукатурных растворов требуется точное соблюдение пропорций.

- Имеет место рекордная скорость схватывания и набора прочности, в сравнении с другими видами цементов. Изделия и конструкции, изготовленные с применением жаростойкого цемента для печей можно эксплуатировать уже через сутки.

- По вязкости и способности сцепления с другими материалами этот вид вяжущего ничем не отличается от портландцемента.

- Крайне низкой подверженности коррозии материал обязан наличию в его составе алюмината кальция.

В отношении технологичности огнестойкий цемент используется таким же образом, как и все остальные связующие материалы. То есть, расчетные пропорции компонентов в сухом состоянии перемешиваются между собой, а затем затворяются водой. Раствор доводят до нужной консистенции и используют по назначению.

Важно! Жаропрочные составы характеризуются высокой стойкостью к воздействию значительных температур, большой прочностью, способностью сохранять целостность конструкции. Бетонные смеси и раствор на его основе не дают усадку и могут использоваться при отрицательных значениях градусника – до -10°С.

Знакомимся с разновидностями жаропрочного цемента

Согласно ГОСТ 28874-2004 существует много типов огнеупоров, каждый из которых находит использование в различных сферах и для разных целей. Но в частном строительстве наибольшее распространение получили огнестойкие связующие, в которых одной из главных составляющих является глинозем, и в зависимости от его количества производится два вида этого материала:

- Глиноземистый огнеупорный цемент.

- Высокоглиноземистый жаропрочный цемент.

В основной состав включены:

| Гранулированный шлак | % | 50-90 |

| Специальные присадки, повышающие стойкость материала к высоким температурам | % | 5-40 |

| Набор щелочных соединений металлов | % | 5-20 |

В первом случае материалы имеют маркировку ГЦ40 – ГЦ60, во втором – ВГЦ I – ВГЦ III, ВГЦ70, ВГЦ75. Высокоглиноземистые цементы отличаются стойкостью к более высоким температурам и отсутствием запахов при нагреве.

Делаем жаропрочный бетон на основе глиноземистого цемента

Точные пропорции расхода материалов для приготовления бетонной смеси определяются проектом производства работ, либо специалистами строительной лаборатории. Но типовой состав для изготовления 1 м 3 жаропрочного бетона такой:

- глиноземистого цемента – 300 кг;

- хромитового или шамотного щебня – 1200 кг;

- хромитового или шамотного песка – 750 кг;

- вода – примерно 170л.

Бетонную смесь следует готовить такими порциями, чтобы ее можно было выработать за короткое время. Для этого используем мобильную бетономешалку, либо подручные средства: корыто или бункер, строительный миксер или перфоратор с насадкой в виде мешалки. На крайний случай перемешивать состав можно штыковой лопатой.

Сначала в емкость или барабан бетономешалки загружаем расчетное количество сухих компонентов, перемешиваем их. Не переставая мешать, постепенно вливаем воду в том количестве, которое понадобится для получения смеси нужной пластичности.

Из полученного состава можно изготовить блоки для возведения печи или камина, для чего перемещаем его в заранее подготовленную оснастку, уплотняем, выравниваем верхнюю поверхность. Заформованные изделия накрываем пленкой и оставляем на два- три дня, периодически орошая их водой. Готовые блоки складируем на стеллажи в проветриваемом помещении и храним до полного созревания 20-25 дней.

Где используются составы на жаропрочном цементе

Огнеупорный цемент используется не только при производстве кирпичей, блоков и кладочных растворов. Сфера его применения гораздо шире, так как сухие составы на основе огнестойкого связующего употребляют:

- для футеровки тепловых котлов и выполнения ремонтно-восстановительных работ;

- при производстве бетонных работ в зимнее время, когда невозможно организовать подогрев;

- в качестве одного из компонентов при изготовлении клеящих смесей в химической и нефтеперерабатывающей отраслях.

Кроме того, в некоторых случаях материал незаменим в обустройстве шахтных выработок, при строительстве подземных сооружений, возведении оснований под оборудование.

Особенности огнеупорного цемента

Обычный цемент может претерпевать изменения, разрушаться при повышении температуры. Поскольку этот материал наиболее часто используют в строительстве, то возникает необходимость в поиске огнестойких модификаций.

Во многих ситуациях нужно использовать огнеупорный цемент, который без разрушения выдерживает продолжительные термические нагрузки до 3000 ℃. Особая огнестойкость обусловлена составом, технологией производства. Материал ориентирован на применение в жилом и промышленном строительстве, огнеупорные цементы применяют при обустройстве печей, где они проявляют хорошие качества при грамотной подготовке смеси.

Состав

Все цементы – это минеральные композиции на основе известняка, глины и гипса. Может сложиться впечатление, что такое сырье заведомо обладает огнеупорными свойствами.

Все цементы – это минеральные композиции на основе известняка, глины и гипса. Может сложиться впечатление, что такое сырье заведомо обладает огнеупорными свойствами.

Известняк и гипс, действительно, хорошо выдерживают нагревание, в то время как термостойкость глины в большой степени зависит от ее природы.

Существует 5 разновидностей цементных смесей, из которых в обычной практике наибольшее распространение получил портландцемент с максимальной термической устойчивостью до 600 ℃.

Нагревание уже до 250 ℃ провоцирует появление первых трещин, по которым может распространяться дым и огонь. При более высоких температурах портландцемент начинает разрушаться, что чревато серьезными последствиями при пожарах.

Таблица. Содержание оксидов в высокоглиноземистых составах

Содержание оксидов нижеуказанных элементов , %

Оксид кальция СаО

Оксид кремния SiO2

Оксид магния MgO

Диоксид титана ТiO2

Огнеупорный цемент, сделанный на основе специальных видов глины с преобладанием глиноземистого и высокоглиноземистого сырья, благополучно выдерживает достаточно длительное нагревание до 1480 ℃, особые сорта – до 1750 ℃. Повышенная термостойкость обусловлена большими концентрациями оксида алюминия, которые варьируются от 55 % до максимального содержания, равного 70 %.

Достоинства

Огнеупорные марки цемента имеют следующие достоинства:

Огнеупорные марки цемента имеют следующие достоинства:

- способность выдерживать действие открытого огня;

- стойкость при непродолжительном нагревании свыше 3000 ℃;

- высокая механическая прочность;

- увеличенная адгезия по сравнению со всеми остальными видами смесей;

- большая скорость полного затвердевания массы;

- инертность по отношению к агрессивному влиянию внешней среды.

Жаропрочный цемент мелко измельчают, после чего однородный порошок просеивают через сито №008, получая 90% материала. Фракция с зернами покрупнее составляет не больше 10 %. Цементная смесь с обычным содержанием глинозема окрашена в серые или светло-коричневые цвета; с повышенной концентрацией термостойкого компонента – в белые или светло-стальные цвета. Плотность огнеупорного порошка отличается: ее минимальный показатель составляет 2,8 г/см 2 , максимальный – 3,2 г/см 2 .

Продукт с улучшенными огнеупорными качествами готовят по стандартной технологии, используя обычное количество песка и воды. При этом застывания портландцемента приходится ждать от 1 до 3 суток, а огнеупорные марки затвердевает полностью за 10 часов даже во влажном окружении.

Из негативных аспектов, характеризующих термостойкий цемент, отмечают повышенную цену по сравнению с другими сортами, что вполне понятно. Некоторые авторы говорят о вредном влиянии на огнеупорный материал щелочей. Возможно, концентрированные щелочи в каких-то условиях могут вступать в реакции с определенной частью огнеупорного сырья, но на практике щелочных воздействий такого рода быть не может ни при каких ситуациях.

Направления использования

Огнеупорные виды цемента можно применять для всех строительных работ. Учитывая экономические соображения, чаще всего его используют в ситуациях, когда конструкция постоянно подвергается высокому нагреву. Востребованность в огнеупорной цементной продукции возникает в промышленности и частных владениях.

Огнеупорные виды цемента можно применять для всех строительных работ. Учитывая экономические соображения, чаще всего его используют в ситуациях, когда конструкция постоянно подвергается высокому нагреву. Востребованность в огнеупорной цементной продукции возникает в промышленности и частных владениях.

Основные направления применения огнеупорного высокоглиноземистого цемента следующие:

- футеровка нагреваемого пространства в отопительных комплексах и агрегатах;

- изготовление жаростойких конструкций из железобетона;

- производство огнеупорных панелей, кирпичей, блоков, растворов;

- составление клеевых композиций для нефтяных и химических установок;

- изготовление печей для плавления стеклянных изделий;

- производство сооружений в теплоэнергетике;

- сооружение дымоходов, домашних печей, каминов.

Огнеупорные виды цемента востребованы в горной, металлургической промышленности, а также при строительстве тоннелей, подложек для мощных тепловых установок в любых сферах.

Марки огнеупорных цементов

Жаростойкие сорта цемента сделаны с вложением глинозема, строго в соответствии с ГОСТом. Главным показателем для их подразделения на марки является содержание оксида алюминия.

Жаростойкие сорта цемента сделаны с вложением глинозема, строго в соответствии с ГОСТом. Главным показателем для их подразделения на марки является содержание оксида алюминия.

Аббревиатурой ГЦ обозначена продукция с концентрацией оксида алюминия минимум 35 %.

Марки с большей массовой долей оксида обозначаются буквосочетанием ВГЦ.

Продукция ВГЦ I содержит следующие концентрации оксидов: минимум 60 % алюминия; кальция – 32 %; кремния – 3 %; железа, магния, серы – от 1 % до 2 %.

Продукция ВГЦ II содержит оксида алюминия минимум 70 %, оксидов кальция и кремния немного меньше, чем предыдущая марка, остальных – в таком же количестве.

В цементе ВГЦ III оксида алюминия минимум 80 %, оксидов кальция и кремния – 18 % и 0, 5 %, соответственно, остальных – прежнее количество.

Все марки продукции с обозначением ВГЦ имеют следовые количества оксида титана.

В маркировке рядом с буками указывают числа, которые обозначают предел прочности при сжимающих нагрузках на продукцию через 3 суток выдерживания. Например, цемент ГЦ 40 выдерживает нагрузку минимум 40 мПа.

Таблица. Технические параметры огнеупорных цементов

| Наименование показателя | Значение для цемента вида и марки | ||||||

|---|---|---|---|---|---|---|---|

| ГЦ | ВГЦ I | ВГЦ II | ВГЦ III | ||||

| 40 | 50 | 60 | 35 | 25 | 35 | 25 | |

| 1. Предел прочности при сжатии, МПа, не менее, в возрасте: | |||||||

| 1 сут | 22,5 | 27,4 | 32,4 | — | — | — | — |

| 3 сут | 40,0 | 50,0 | 60,0 | 35,0 | 25,0 | 35,0 | 25,0 |

| 2. Тонкость помола: | |||||||

| остаток на сите с сеткой № 008 по ГОСТ 6613, %, не более | 10 | 10 | 10 | 10 | 10 | 10 | 10 |

| удельная поверхность, м 2 /кг, не менее | — | — | — | 300 | 300 | 300 | 300 |

| 3. Сроки схватывания: | |||||||

| начало, мин, не ранее | 45 | 45 | 45 | 30 | 30 | 30 | 30 |

| конец, ч, не позднее | 10 | 10 | 10 | 12 | 15 | 15 | 15 |

| 4. Огнеупорность, °С, не менее | — | — | — | 1580 | 1670 | 1670 | 1670 |

Покупатели выбирают марку, с учетом реальных термических и механических нагрузок, при которых будет эксплуатироваться цемент. На рынке строительных материалов представлены марки авторитетных отечественных производителей огнеупоров, использующих глиноземистый клинкер из центральной, приволжской частей страны, Сибири. В продаже есть неплохие огнеупорные смеси от зарубежных производителей: Польши, Франции, Турции, Финляндии. Импортный материал полностью расфасован, отечественную продукцию могут расфасовывать по заявке заказчиков.

Как работать

Цементная продукция с высокой термостойкостью стоит дороже, чем обычная, требует внимательного отношения при работе.

Цементная продукция с высокой термостойкостью стоит дороже, чем обычная, требует внимательного отношения при работе.

Пренебрежение к правилам, погрешности в работе могут привести к опрометчивой потере средств, получению ненадежного материала, ухудшающие возможности эксплуатации конструкции в целом.

Материал хорошо закрепляется на очищенной поверхности, поэтому нужно не экономить время и силы для проведения подготовительной работы.

Перед нанесением массы рабочую площадь следует тщательно убрать, пыль смести или снять пылесосом, сажу счистить, ее местонахождение отшлифовать, жировые пятна убрать растворителями.

Цементный порошок разводят в точном соответствии с указаниями из инструкции. Наиболее часто для цементной смеси используется пропорция: 1 часть цемента:3 части песка. Однако по технологии в раствор могут добавляться другие материалы (щебень, шамот, известь). При изменении пропорций компонентов результат может не соответствовать ожиданиям и обещаниям. В зависимости от массы раствора его можно перемешивать обычным мастерком или бетономешалками.

При правильном выборе марки огнеупорного цемента, соответствующей режиму эксплуатации конструкции, материал будет прочным, надежным на протяжении десятилетий.

Для строительства современных каминов и печей, при кладке дымоходов и сооружения вентиляции.

Для строительства современных каминов и печей, при кладке дымоходов и сооружения вентиляции.